Mit passiver Thermografie lassen sich verborgene Schäden in Rotorblättern von Windkraftanlagen aufspüren.

Quelle: BAM

Projektlaufzeit

01.09.2020 - 21.08.2023

Projektart

Verbundforschungsprojekt

Projektstatus

Geschlossen

Kurzbeschreibung

EvalTherm befasst sich mit der Evaluierung, Verbesserung und Etablierung von passiver thermografischer Zustandsbewertung von Rotorblättern an Windenergieanlagen.

Ort

Bundesanstalt für Materialforschung

und -prüfung (BAM)

Unter den Eichen 87

12205 Berlin

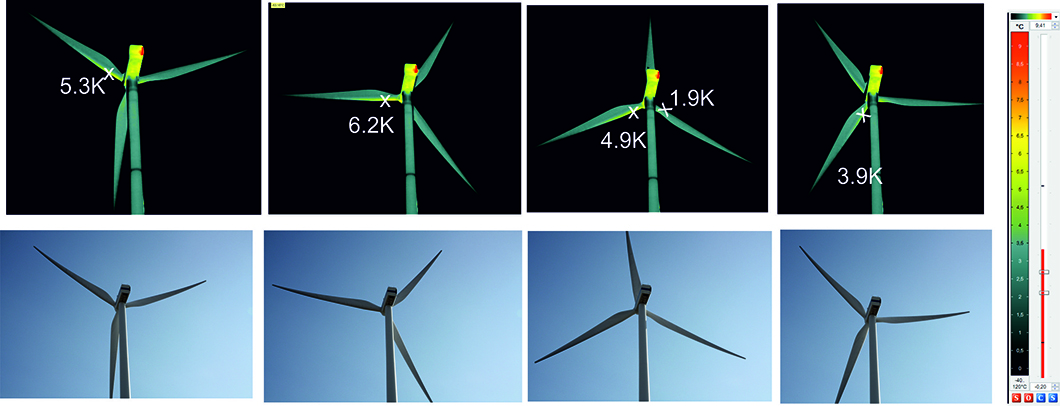

Thermografieaufnahme einer Windkraftanlage Quelle: Scandat GmbH und BAM

Quelle: BAM

Quelle: BAM

Quelle: BAM

Partner

BAM, Fraunhofer-Institut für Holzforschung, Wilhelm-Klauditz-Institut WKI, Kamerahersteller InfraTec GmbH Infrarotsensorik und Messtechnik, Dienstleister für Instandhaltung und Betriebsführung von WKAs clockworkX GmbH, verschiedene erfahrene Experten im Bereich der Inspektion und Wartung von WKAs

Förderung

BMWK, Projektträger Forschungszentrum Jülich GmbH, EvalTerm Förderkennzeichen: 03EE3035B

EvalTherm - Evaluierung der passiven Thermografie für den Nachweis von Rotorblattschäden an Windenergieanlagen

Inspektion von Windkraftanlagen

Die Windenergie ist einer der Treiber der nationalen und internationalen Energiewende. In Deutschland erzeugen Windkraftanlagen zurzeit mit ca. 68 % den größten Teil der erneuerbaren Energie (Quelle: Statistisches Bundesamt). Gleichzeitig wächst die Branche weiter, und immer größere Windkraftanlagen mit bis zu 100 m langen Rotorblättern werden in Betrieb genommen. Insbesondere die Rotorblätter unterliegen starken Beanspruchungen und müssen regelmäßig inspiziert und gewartet werden. Schäden könnten im schlimmsten Fall zu Totalausfällen oder Personenschäden führen. Deshalb müssen größere Schäden erkannt und repariert werden und der sichere Betrieb muss über den gesamten Lebenszyklus der Windkraftanlagen - ca. 20 Jahre - garantiert werden.

Schäden in Rotorblättern

Ein Vorteil passiver Thermografie: Messungen können direkt am sich drehenden Rotorblatt verfolgt werden.

Quelle: BAM, Fachbereich Thermografie

Schäden in Rotorblättern sind oft auf die hohe und dauerhafte Beanspruchung, unerkannte Produktionsfehler oder verschiedene äußere Einflüsse (z.B. Blitzeinschlag) zurückzuführen. Bei Offshore Anlagen, die teilweise auf hoher See installiert sind, spielen zudem die besonderen Witterungsbedingungen und der Einfluss von Salzwasser eine Rolle. Zugleich sind es genau diese Anlagen, bei denen die Inspektion und Wartung mit hohen Kosten und einem nicht zu vernachlässigenden Sicherheitsrisiko für das Personal einher gehen.

Zu den am häufigsten auftretenden Schäden an Rotorblättern gehören Risse, Erosionsschäden und innere strukturelle Schäden. Anders als Erosionsschäden wie Lackschäden oder oberflächliche Aufrauhungen treten Risse sowohl im Inneren als auch an der Oberfläche auf. Insbesondere innere Schäden wie Delamination oder sich lösende Verklebungen sind selbst aus nächster Nähe nicht mit dem bloßen Auge zu erkennen oder zu quantifizieren. Deswegen kommen verschiedene Methoden der zerstörungsfreien Prüfung (ZfP) zum Einsatz, die die Schäden auch im Inneren des Rotorblatts nachweisen und ggf. auch charakterisieren und quantifizieren können.

Passive Thermografie an Rotorblättern

Eine der bereits etablierten Methoden, die bei der Inspektion von Rotorblättern eingesetzt wird, ist die Thermografie am ruhenden Rotorblatt. Dieses Verfahren basiert auf der Messung der Oberflächentemperaturen der Bauteile. Aus den räumlichen und zeitlichen Temperaturverläufen aufgrund von instationären Wärmeflüssen innerhalb des Bauteils können Informationen über verborgende Schäden oder strukturmechanische Eigenschaften abgeleitet werden.

Oft werden Bauteile dafür aktiv erwärmt (aktive Thermografie), z. B. mit einem Heizstrahler oder mittels Konvektion. Bei sehr großen oder bewegten Bauteilen wie Rotorblättern von Windkraftanlagen ist dies allerdings unpraktikabel und es wird auf eine aktive Beeinflussung von Wärmeströmen verzichtet. Diese Methode wird auch passive Thermografie genannt und ist Gegenstand dieses Verbundvorhabens.

Da auch passive Thermografie instationäre Wärmeflüsse und damit eine zeitliche Temperaturänderung an der Oberfläche für die Detektion von Schäden in Rotorblättern voraussetzt, wird die Sonneneinstrahlung und der natürliche Temperaturverlauf über den Tag genutzt. Hierbei ist die Herausforderung, die nicht zu beeinflussenden äußeren Parameter (Sonneinstrahlung, Tag-/Nachttemperatur, Wind etc.) mit in die Messplanung einzubeziehen und den optimalen Zeitpunkt für eine Messung mit maximalem Temperaturkontrast für mögliche Schäden im Voraus abzuschätzen. Dies soll durch numerische Simulationen unter Einbeziehen von aktuellen Wetterdaten und Wettervorhersagen erreicht werden.

Differenzmessungen an sich drehenden Rotorblättern

Eine Möglichkeit, den kaum abzuschätzenden Einfluss der äußeren Parameter auf die Messungen auszugleichen, ist die Differenzmessung. Unter der Differenzmessung versteht man die zeitgleiche Messung der Temperaturverteilung aller drei Rotorblätter an einer Windkraftanlage und die anschließende Differenzbildung der drei Aufnahmen. Da die drei Rotorblätter den gleichen äußeren Bedingungen unterliegen und prinzipiell baugleich sind, weisen Differenzen in den Messungen auf strukturelle Differenzen zwischen den Rotorblättern hin und erlauben das Erkennen von individuellen Schäden.

Arbeitspakete

Um eine ganzheitliche Entwicklung der Messmethode und der damit verbundenen Messtechnik zu gewährleisten, arbeiten in diesem Verbundvorhaben unter der Leitung der BAM verschiedene Projektpartner miteinander. Das Fraunhofer-Institut für Holzforschung (Wilhelm-Klauditz-Institut in Braunschweig) verfügt über langjährige Erfahrungen bei der thermografischen Rotorblattinspektion und ist im Projekt vor allem für Rotorblattinspektionen mittels aktiver Thermografie und für die Simulation der aktiven Thermografie zuständig, in enger Zusammenarbeit mit der BAM. Um auch Messungen mit einer Drohne durchführen zu können, entwickelt der Projektpartner und Kamerahersteller InfraTec GmbH eine spezielle drohnentaugliche Infrarotkamera. Ein weiterer Projektpartner ist das Unternehmen clockworkX GmbH, welches maßgeblich für die Datenstrukturierung, die Verknüpfung von Mess- und Wetterdaten und die Einbindung der Inspektionsergebnisse in ein digitales Servicebuch zuständig ist. Die BAM ist neben der Koordinierung der verschiedenen Aufgaben federführend für die Datenauswertung, die Testmessungen und die Simulationen zur Bestimmung des optimalen wetterabhängigen Inspektionszeitpunktes zuständig. Feldmessungen an Windkraftanlagen im Bestand werden von allen Partnern in enger Kooperation durchgeführt.

Projektpartner

BAM Bundesanstalt für Materialforschung und -prüfung

WKI Fraunhofer-Institut für Holzforschung (Wilhelm-Klauditz-Institut)

InfraTec GmbH Infrarotsensorik und Messtechnik

clockworkX GmbH

verschiedene erfahrene Experten im Bereich der Inspektion und Wartung von WKAs

Förderung

Das Projekt EvalTherm (Förderkennzeichen 03EE3035B) wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) unter dem Projektträger Forschungszentrum Jülich GmbH (PT-J.ESE3) gefördert.

Logos von BMWi (links) und Projektträger Jülich (rechts)

Quelle: BMWi und PtJ