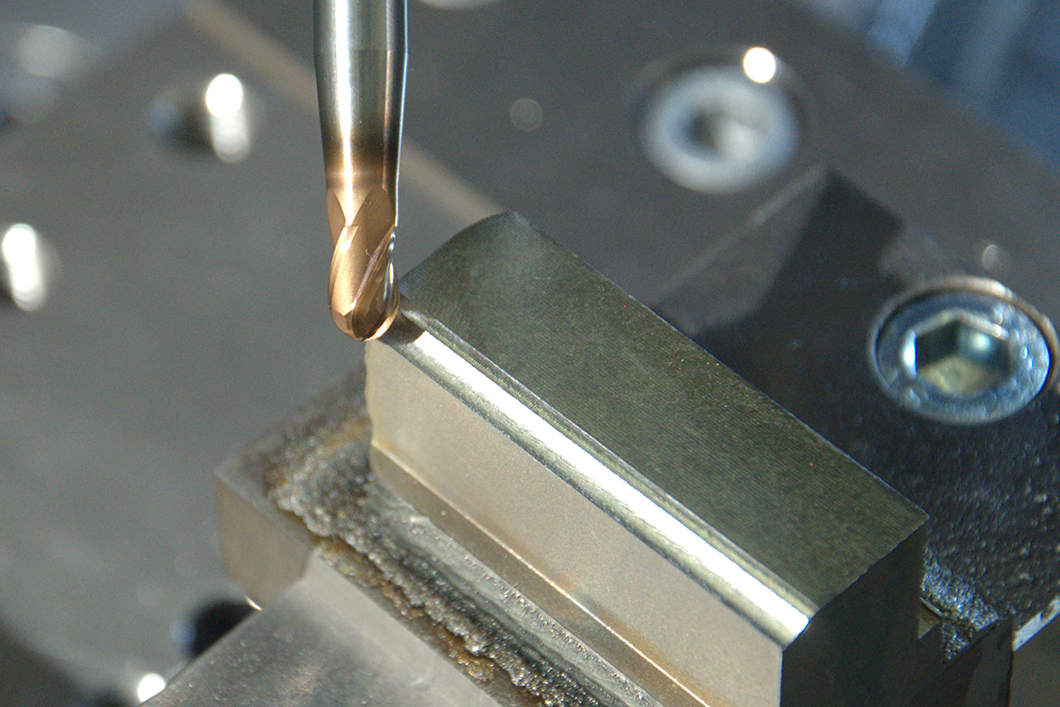

Fräsen eines additiv gefertigten Bauteils aus einer schwer spanbaren Kobalt-Chrom-Legierung

Quelle: BAM

Projektlaufzeit

01.01.2020 - 21.06.2022

Projektart

Verbundforschungsprojekt

Projektstatus

Geschlossen

Kurzbeschreibung

Die Untersuchungen im Projekt AddMod zu innovativen additiven und abtragenden Fertigungsschritten ermöglichen neue Erkenntnisse zur sicheren, ökonomischen Bauteilherstellung aus kostenintensiven, schwer spanbaren Werkstoffen.

Ort

Bundesanstalt für Materialforschung und -prüfung

Unter den Eichen 87

12205 Berlin

Quelle: BAM

Quelle: BAM

Quelle: BAM

Quelle: BAM

Projektleitung

Bundesanstalt für Materialforschung und -prüfung (BAM)

Fachbereich Versuchsanlagen und Prüftechnik und

Fachbereich Integrität von Schweißverbindungen

Partner

ISAF Institut für Schweißtechnik und Trennende Fertigungsverfahren an der TU Clausthal

Förderung

IGF-Vorhaben (AiF, BMWi)

AddMod - Herstellung beanspruchungsgerechter Oberflächen durch Kombination innovativer additiver und abtragender Fertigungsschritte an hochbelasteten Komponenten

Hohe Effizienz durch kombinierte additive und abtragende Fertigung

Die Beschaffung und Verarbeitung von Werkstoffen für hochbelastete Komponenten sind meist kostenintensiv. Bestrebungen zur Kosten- und Ressourceneffizienz führen zu komplexeren Strukturen bzw. Konturen, so dass additive Fertigungsschritte zur Bauteilreparatur und -fertigung deutliche ökonomische Vorteile bieten. Gleichzeitig fordern viele Anwendungsfälle eine hohe Oberflächenintegrität. Hierfür sind additive und abtragende Fertigungsschritte komplementär einzusetzen und gezielt aufeinander abzustimmen, um beanspruchungsgerechte Funktionsflächen herzustellen und eine sichere Bauteilperformance zu garantieren. Hinsichtlich Inhomogenität und Anisotropie der Gefüge und Eigenschaften sowie fertigungsbedingter Beanspruchungen sind für den wirtschaftlichen Einsatz noch viele Kenntnisse notwendig.

Eine Kooperation mit der Technischen Universität Clausthal

Im Projekt AddMod kooperiert die BAM mit dem Institut für Schweißtechnik und Trennende Fertigungsverfahren (ISAF) der Technischen Universität Clausthal.

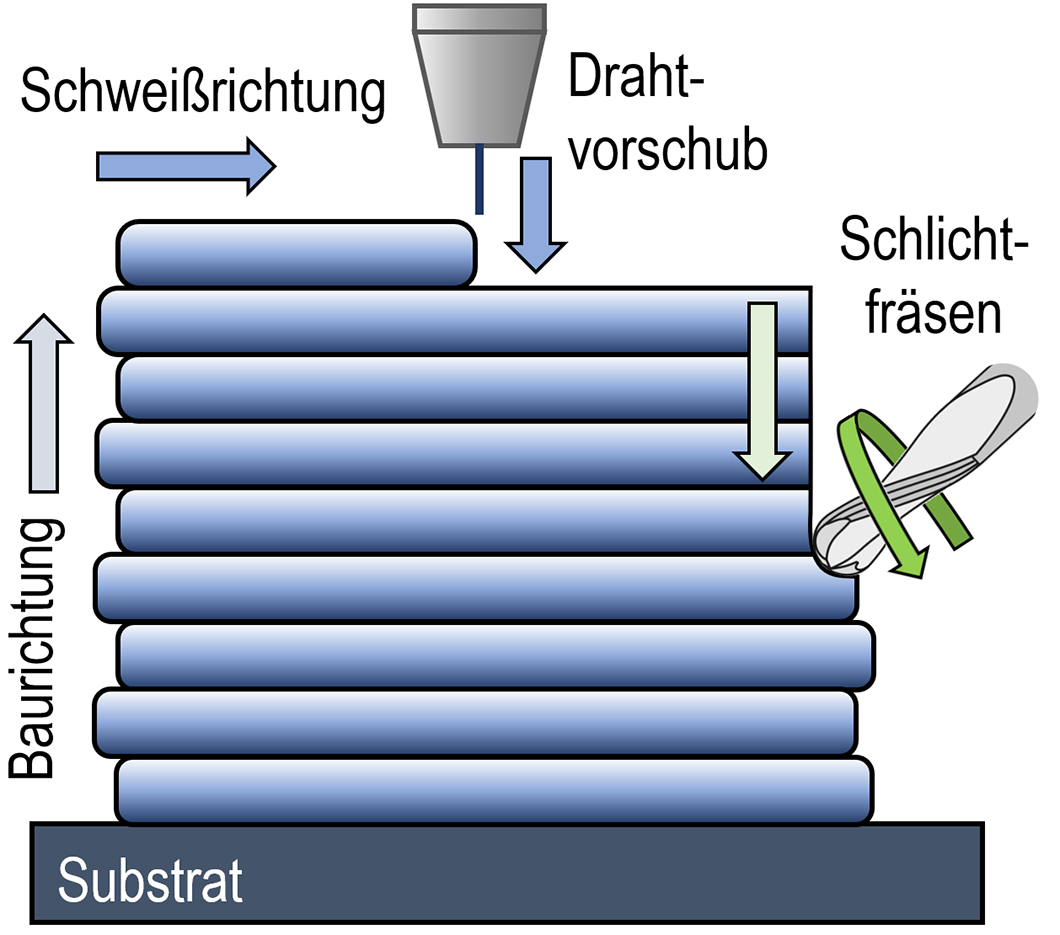

Es werden Untersuchungen zu den Einflüssen und Wechselwirkungen von additiven und abtragenden Fertigungsschritten an zwei industrierelevanten, schwer spanbaren Werkstoffen hochbelasteter Komponenten durchgeführt, einer CoCr - (2.4681) und einer FeNi -Legierung (1.3912). Diese Werkstoffe werden hauptsächlich im Turbinen- und Anlagenbau bzw. im Formenbau eingesetzt. Im Zuge des Projektes werden zunächst Bauteile mit Hilfe eines pulverbasierten PTA -Schweißprozesses gefertigt und durch ein gezieltes Hinzulegieren geringer Mengen verschiedener Elemente modifiziert. Dadurch lassen sich homogene Gefüge und isotrope Eigenschaften der additiv gefertigten Bauteile einstellen. Anschließend wird die Legierungsmodifikation durch beschichtete Massivdrähte bzw. modifizierte Fülldrähte auf drahtbasierte MSG -Prozesse übertragen. Parallel finden Zerspanungsanalysen der additiv gefertigten Bauteile statt, um eine wirtschaftliche und sichere Fertigung zu garantieren. Der ultraschallunterstützte Fräsprozess ist hinsichtlich einer hohen Standzeit und Oberflächengüte sehr vielversprechend. Dabei oszilliert das Werkzeug hochfrequent im Ultraschallbereich mit einer Frequenz von ca. 40 kHz und einer Amplitude von < 15 µm in axialer Richtung. Instrumentierte Experimente und Werkstoffanalytik ermöglichen einen umfassenden Erkenntnisgewinn zur kombinierten additiven und abtragenden Fertigung.

Ein Forschungsvorhaben mit hoher Innovation und Anwendungsnähe

Nach Bauteilversuchen und -prüfungen sowie Übertragbarkeitsstudien an zwei weiteren innovativen Hochleistungswerkstoffen findet ein direkter Transfer der erarbeiteten Erkenntnisse und Innovationen in die Industrie statt. Dies ist verbunden mit Handlungsempfehlungen sowie der Zusammenarbeit mit den jeweiligen Normungsgremien. Der breit aufgestellte projektbegleitende Ausschuss und verarbeitende Unternehmen, gerade KMU, profitieren so kurzfristig von einer hochwirtschaftlichen Herstellung und Reparatur kostenintensiver Komponenten. Vielfach lassen sich additive Fertigungsschritte einsetzen, um das zu zerspanende Volumen zu minimieren und eine teure Neuherstellung ganzer Bauteile aus kostenintensiven Werkstoffen zu vermeiden. Das geringere Spanvolumen führt zur signifikanten Einsparung an Energie, Werkstoff und Fertigungszeit. Die Möglichkeit effektiver Reparaturschweißungen leistet darüber hinaus einen wertvollen Beitrag zur Reduktion der CO2-Emission beim Einsatz hochbelasteter Komponenten und ist von hoher wirtschaftlicher und gesellschaftlicher Relevanz.

Projektleitung

Bundesanstalt für Materialforschung und -prüfung (BAM)

Fachbereich Versuchsanlagen und Prüftechnik

Fachbereich Integrität von Schweißverbindungen

Projektpartner

BAM Bundesanstalt für Materialforschung und -prüfung

ISAF Institut für Schweißtechnik und Trennende Fertigungsverfahren an der TU Clausthal

Förderung

Das IGF -Vorhaben 20.979 N (DVS 01.3211) der Forschungsvereinigung Schweißen und verwandte Verfahren e. V. (DVS) wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Quelle: AiF und BMWK