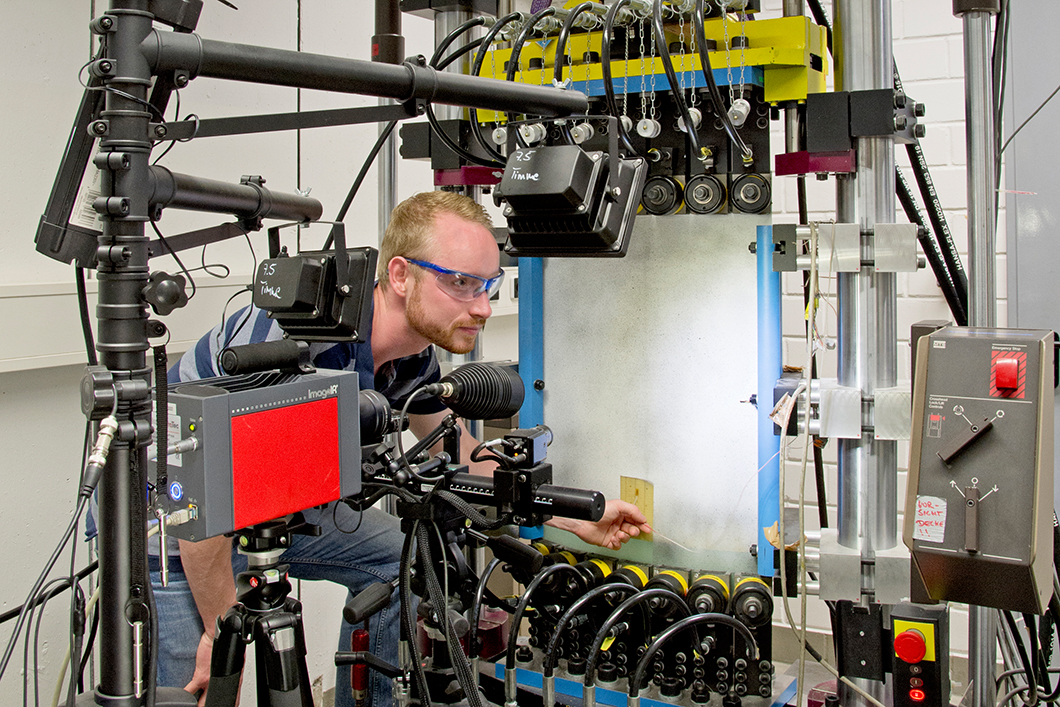

Dustin Nielow, der im Projektteam von Dr. Arne Kromm mitarbeitet, am Schalenprüfstand

Quelle: BAM

Wenn Schäden an Windkraftanlagen auftreten oder sicherheitsrelevante Anlagenteile ausfallen, gilt die höchste Alarmstufe. Konstruktionsfehler, falsche Montage oder natürlicher Verschleiß von Bauteilen kommen als Ursache in Frage. Nicht selten beginnen technische Probleme aber viel früher - bereits bei der Produktion.

Moderne Werkstoffe sind oft knapp am Beanspruchungslimit ausgelegt, so dass schon kleinste Materialfehler schnell zum Bauteilversagen führen können. Hinzu kommt, dass heutige Fertigungsverfahren die Werkstoffe oft schon während der Herstellungsphase hohen Beanspruchungen aussetzen. Beispiele dafür sind Temperaturwechsel oder unterschiedliche Verformungsverhalten einzelner Bestandteile. Diese Belastungen können unerwünschte Eigenspannungen im Material oder in den gefertigten Bauteilen auslösen und sind mögliche Ursachen für späteres Materialversagen.

BAM-Experten kennen solche Probleme genau. Sie bestimmen Material-Eigenschaften, suchen oder entwickeln Materialien für bestimmte Verwendungszwecke oder klären Materialschäden auf. Konkrete Fragen aus der Praxis lauten: Welche Werkstoffe eignen sich für Flugzeugtriebwerke? Warum hielt ein Bauteil nicht so lange wie vorhergesagt? Was verursachte den Riss in einer Gasturbine?

Im Projekt MANUFACT geht das Wissenschaftlerteam sogar noch einen Schritt weiter: Es geht um Material-Imperfektionen, die schon während des Fertigungsprozesses entstehen. Solche Imperfektionen können weitreichende Konsequenzen haben. Treten etwa während der Produktion von Rotorblättern für Windkraftanlagen Risse auf, so können sich diese unter Belastung unbemerkt fortsetzen und schließlich zum Versagen der Anlage führen. Mikroschäden können zu einem Makroschaden führen.

Schäden an Windkraftanlagen vermeiden

An Rotorblättern von Windkraftanlagen untersuchen die Expertinnen und Experten, wie sich Faserkunststoffverbunde unter Belastung verhalten. Hier kann Materialversagen besonders kostspielig werden. Der Forschungsbedarf ist hoch. Fertigungsbedingte Imperfektionen sind bei sehr großen Anlagenteilen, zum Beispiel bei Rotorblättern, manchmal unvermeidbar: Halbzeuge wie technische Textilien oder Schaumplatten können nur in kleineren Abmessungen hergestellt werden und müssen bei der Produktion der riesigen Rotorblätter miteinander verbunden werden. Die Verbindungsstellen zwischen Leichtbaukomponenten können zu Schwachstellen werden und schließlich zum Bauteilversagen führen. Die ersten Schäden sind manchmal schon nach 4 bis 5 Jahren sichtbar und es kommt vor, dass Windkraftanlagen nicht einmal ihre Mindestlebensdauer von 20 Jahren erreichen. Systematische Untersuchungen der BAM mit einer speziellen Prüfmaschine, dem „Schalenprüfstand“, sind eindeutig: Die in Schalensegmente eingebrachten Imperfektionen wie dünne Schaumstöße oder einfache Lagenstöße führten zu einer teils signifikanten Herabsetzung der Lebensdauer der Prüfkörper. Aufgrund der Ergebnisse können die Spezialisten der BAM Empfehlungen für die Auslegung von Anlagenteilen geben und deren Lebensdauer verlässlicher vorhersagen.

Gefährliche Heißrisse aufspüren

Heißrisse, wie sie beim Lichtbogenschweißen bestimmter Werkstoffe entstehen können, stellen in dynamisch beanspruchten Bauteilen wie Kraftwerkskomponenten oder Motorenteilen gefährliche Imperfektionen dar. Insbesondere Mikroheißrisse sind mit den etablierten zerstörungsfreien Prüfmethoden in manchen Fällen nur schwer aufspürbar. Die Fachleute der BAM wollen diese versteckten Risse entdecken und in ihrer Wirkung auf die Lebensdauer der Bauteile oder der Anlagen bewerten. Neben den physikalisch-technischen Aspekten untersuchen die BAM-Experten im Projekt MANUFACT auch für dieses Verfahren, welche Umgebungseinflüsse den Herstellungsprozess stören.

Additiv gefertigte Bauteile verstehen

Die additive Fertigung bildet den dritten Schwerpunkt von MANUFACT. Mit additiver Fertigung werden dreidimensionale Objekte nach virtuellen Modellen erstellt. Auf dem Markt sind verschiedene Verfahren im Einsatz. Die Objekte entstehen nach und nach, Schicht für Schicht. Nicht immer ist die Qualität der Objekte zufriedenstellend. Viele Fragen sind noch offen, insbesondere zu den Mikrostruktureigenschaften und der Beanspruchbarkeit solcher Bauteile. Auf welche Weise die Randbedingungen der Fertigung die Qualität der Produkte beeinflussen, ist ebenfalls noch nicht ausreichend erforscht. Die Wissenschaftler wollen Faktoren finden, die während des Herstellungsprozesses die Integrität und Zuverlässigkeit der Bauteile beeinträchtigen können.

Die BAM arbeitet für eine ausgeprägte Sicherheitskultur in Deutschland und für Sicherheitsstandards, die auch in Zukunft höchsten Anforderungen genügen.

Interdisziplinär arbeiten und Probleme lösen

Im Projekt sind die vielfältigen Methoden der zerstörungsfreien Prüfung das Bindeglied für einen interdisziplinären Ansatz. Projektleiter Dr. Arne Kromm vom Fachbereich Integrität von Schweissverbindungen: "Unsere bisherigen Ergebnisse zeigen, dass gerade der fachübergreifende Austausch zwischen unterschiedlichen Arbeitsgebieten erheblich dazu beiträgt, das Verständnis für einzelne Phänomene zu erhöhen. Dies ist für die wissenschaftliche Arbeit von unschätzbarem Wert."