Ein Roboter schweißt zwei Stahlteile zusammen. Durch smarte Schweißtechniken sollen CO2-Einsparungen beim Bau von Windrädern ermöglicht werden.

Quelle: BAM

Der zügige Ausbau der Offshore-Windenergie ist wichtig, damit Deutschland und die EU ihre Klimaziele erreichen können. Bereits beim Bau der Anlagen ließen sich viele Tonnen CO₂ einsparen. Andreas Pittner erforscht dazu die Verknüpfung von Leichtbauprinzipien mit digitalisierter Qualitätskontrolle.

Offshore-Windenergieanlagen stehen auf einer gewaltigen, bis zu 60 Meter hohen Tragstruktur. Der größte Teil davon ist unter der Wasserlinie verborgen. Verwendet wird für die mächtige Konstruktion meist ein einziger stählerner Pfahl: ein sogenannter Monopile. Der ist leichter zu montieren, verbraucht aber viele Ressourcen. Denn für einen einzigen Pfahl werden bis zu 2000 Tonnen Stahl zusammengeschweißt – bei dessen Erzeugung vorher große Mengen an CO₂ freigesetzt werden.

Deutlich geringer fällt der freigesetzte CO₂-Anteil aus, wenn statt des Monopiles filigrane Tragstrukturen verwendet werden. Diese Leichtbaustrukturen nennt man Jacket-Gründungen. Sie kommen mit deutlich weniger Stahl aus. Allerdings stellen sie beim Zusammenschweißen noch eine technische Herausforderung dar – mit dem Ergebnis, dass große CO₂-Einsparpotenziale bislang in der Industrie nicht ausgeschöpft werden.

Einsparpotenzial von 100 000 Tonnen CO₂

Das liegt vor allem an den sehr komplexen Schweißnähten: Die Jacket-Gründungen werden heute meist manuell aus einzelnen Stahlrohren zusammengeschweißt und anschließend mit Spezialschiffen zu ihrem Einsatzort transportiert. Toleranzen bei der Fertigung von Hand und hohe Sicherheitsanforderungen erfordern eine konservative Auslegung der Bauteile. Das heißt, es werden gegenwärtig noch sehr dickwandige Stahlbleche verarbeitet, die den enormen Kräften von Wind und Wellen auf hoher See standhalten müssen.

„Durch automatisierte Schweißverfahren, mit denen man gleichzeitig belastbarere Schweißnähte erzielt, ließe sich die Festigkeit der Jackets erhöhen. Im Ergebnis könnte man Rohre mit geringeren Wandstärken verwenden und so die Menge an Stahl reduzieren“, erklärt Andreas Pittner. „Die Potenziale sind eindrucksvoll.“ Gegenüber einem Monopile ließen sich mit einer Leichtbau-Konstruktion 20 Prozent der Masse, d. h. ca. 400 Tonnen Stahl und damit rund 800 Tonnen CO₂ einsparen. Optimiert man das Design der Nähte weiter und nutzt energiesparende Schweißtechniken, würde sich der CO₂-Anteil weiter reduzieren. Insgesamt ergibt sich bei der Errichtung eines Windparks mit 100 Anlagen eine Reduktion von über 100 000 Tonnen CO₂.

Das Ziel: Schneller Technologietransfer in die Wirtschaft

Gegenwärtig aber stellen die sehr komplexen Schweißnähte der Jackets eine Herausforderung für die automatisierte Fertigung dar – die wiederum wäre jedoch die Voraussetzung für eine wirtschaftliche Anwendung der Leichtbauprinzipien im Stahlbau.

"Durch automatisierte Schweißverfahren ließe sich dieMenge an Stahl für Offshore-Windräder reduzieren. Das Potenzial ist eindrucksvoll."

Den damit verbundenen Fragestellungen widmet sich das Verbundprojekt SmartWeld, das Andreas Pittner leitet. „Wir wollen die Verwendung von Leichtbautechniken durch eine durchgängige Digitalisierung der gesamten Fertigungs- und Prüfkette ermöglichen“, so der Wissenschaftler. „Das betrifft vor allem die Überwachung der Nähte beim Schweißen selbst, aber auch bereits das Design der Anlagen, die Bauteilprüfung und das Qualitätsmanagement. Dabei arbeiten wir bewusst unter industrienahen Bedingungen, damit der Technologietransfer in die Wirtschaft schnell gelingen kann.“

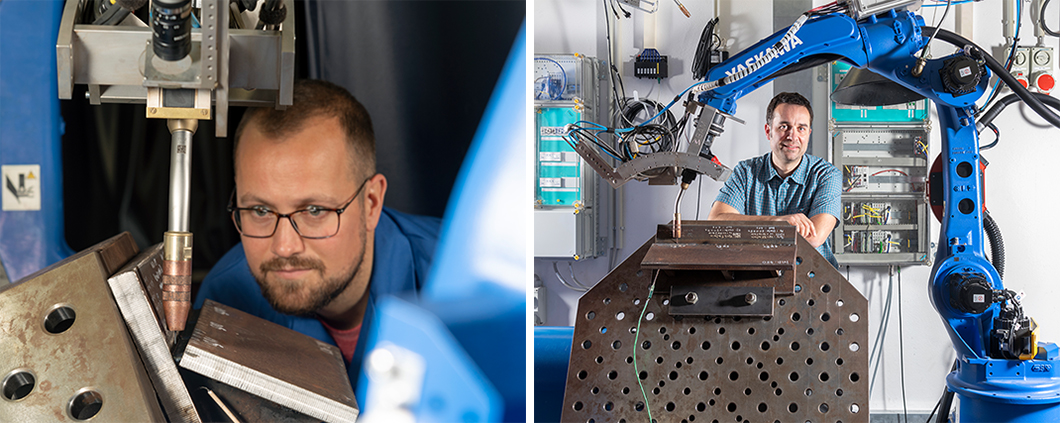

Der Roboter fertigt exaktere Schweißnähte, als ein Mensch es je könnte. Das ermöglicht Einsparungen beim Stahl – und damit an CO2. René Winterkorn (links) Andreas Pittner (rechts) am Schweißroboter

Quelle: BAM

SmartWeld wird vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des Technologietransfer-Programms Leichtbau mit 3,17 Millionen Euro gefördert und ist auf drei Jahre angelegt. Beteiligt sind neben der BAM das Institut für Stahlbau und das Testzentrum Tragstrukturen der Leibniz Universität Hannover, das Fraunhofer-Institut für Windenergiesysteme (IWES), die Salzgitter Mannesmann Forschung GmbH sowie das Ingenieurbüro Jörss – Blunck – Ordemann GmbH.

Die Tragstrukturen von Windenergieanlagen sind letztlich nur ein Anwendungsbeispiel für die Einsparpotenziale von CO₂ durch Leichtbau. Die Erkenntnisse von SmartWeld ließen sich später auch auf andere Bereiche übertragen, in denen großformatige Stahlbauten gefertigt werden, z.B. bei Tragstrukturen für Brücken.