Thermische Simulation der Wärmeeinflusszone einer UP-Schweißverbindung in der Induktionsspule des Abschreckdilatometers. Ziel ist die Abbildung der metallurgisch-mikrostrukturspezifischen Wasserstoffdiffusion.

Quelle: BAM, Abteilung Komponentensicherheit

Projektlaufzeit

01.05.2021 - 31.10.2022

Projektart

Verbundforschungsprojekt

Projektstatus

Geschlossen

Kurzbeschreibung

Das Projekt erforscht den Einfluss der Schweißmetallurgie moderner, höherfester Stähle auf die wasserstoffunterstützte Kaltrissanfälligkeit von Offshore-Komponenten im Zusammenspiel mit der erhöhten Steifigkeit von UP-Dickblechschweißungen.

Ort

Bundesanstalt für Materialforschung und -prüfung

Unter den Eichen 87

12205 Berlin

UP-Doppelschweißkopf, dicke Bleche, Schweißnaht Quelle: BAM, Abteilung Komponentensicherheit

Quelle: BAM

Quelle: BAM

Quelle: BAM

Projektkoordination

Bundesanstalt für Materialforschung und -prüfung (BAM)

Partner

Forschungsvereinigung Stahlanwendung (Fosta) e.V.

Förderung

AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF), Bundesministerium für Wirtschaft und Klimaschutz

PhoSten - Vermeidung von Kaltrissen in Unter-Pulver-Dickblechschweißungen aus hochfesten Stählen

Ausgangslage und Motivation

Zentrale Herausforderung für die Zukunft ist die Klimaneutralität und die Bereitstellung grüner Energie in Deutschland. Insbesondere der Offshore-Windkraft kommt dabei in Deutschland und insbesondere in Europa zentrale Bedeutung zu, dies insbesondere vor dem Hintergrund der zusätzlich angestrebten Wasserstofferzeugung durch Elektrolyse. Hinzu kommt, dass die Größe der Windkraftanlagen perspektivisch weiter ansteigt und damit auch die Notwendigkeit für stabilere Gründungs- und Turmstrukturen. Für die Gründungsstrukturen in Offshore-Windenergieparks werden dabei vorwiegend dickwandige Stahlgrobbleche verwendet, etwa für Monopiles. Hier werden Wandstärken bis 200 mm erreicht, die durch Unter-Pulver (UP)-Mehrdraht-Technik verarbeitet und beispielsweise zu Ringsegmenten verschweißt werden. Derzeit eingesetzte Werkstoffe mit Streckgrenzen/Dehngrenzen von 355 MPa geraten hier zunehmend an ihre Grenzen. Der Einsatz höherfester Werkstoffe, wie S690, ermöglicht dabei mehrere Vorteile:

- wesentliche Gewichtseinsparung durch die mögliche Wandstärkenreduktion

- effizientere Materialausnutzung

- niedrigere Schweißverarbeitungskosten durch die geringeren zu füllenden Nahtquerschnitte.

Generell ist beim UP-Schweißen mit der Einbringung von hohen Wasserstoffgehalten zu rechnen. Die hohe Steifigkeit der Dickbleche und die dadurch lokal erhöhte Schrumpfbehinderung der Schweißnaht bedingen stark erhöhte mehraxiale Eigenspannungszustände. Die kritische Interaktion dieser Faktoren führt unter Umständen zur verzögerten wasserstoffunterstützten Rissbildung. Das Legierungskonzept der verwendeten Stahlgrobbleche beeinflusst dabei die verzögerte wasserstoffunterstützte Kaltrissbildung (HAC) erheblich, beispielsweise über die Wasserstoffdiffusion als Folge der unterschiedlichen thermischen Stabilität der Ti-, N- oder V-haltigen Ausscheidungen und über das Kornwachstum in der Wärmeeinflusszone (WEZ) der Schweißnaht. Die Ausprägung der Zeitverzögerung ist dabei direkt abhängig von der chemischen Zusammensetzung und den Schweißparametern. Zudem versagen durch die hohe Aufmischung von Grund- und Zusatzwerkstoff beim UP-Schweißen von Dickblechen die bekannten Konzepte zur Wärmeführung, wie die Berechnung von Vorwärm- und Zwischenlagentemperatur über das Kohlenstoffäquivalent (z.B. nach DIN EN 1011). Darüber hinaus sind die Konzepte nicht anwendbar, wenn die wasserstoffunterstützten Kaltrisse in der WEZ auftreten. Das mechanische Verhalten der UP-Schweißnaht wird in der WEZ hinsichtlich einer Aufhärtung (Nb-reiche Stähle) oder Erweichung (Ti-reiche Stähle) beeinflusst. Insbesondere harte WEZ-Bereiche mit reduzierter Duktilität sind a-priori kerbempfindlich und damit stark gefährdet für die verzögerte HAC.

Der momentane Stand der Technik berücksichtigt in der Schweißverarbeitung explizit kein gefüge- und legierungsabhängiges Diffusionsverhalten bzw. den Einfluss von unterschiedlicher Wärmeführung auf die Unter-Pulver-Schweißnaht-Mikrostruktur. Hier besteht Handlungsbedarf.

Es ist völlig offen, wie sich veränderte Legierungskonzepte auf die Wasserstoffdiffusion und damit auf die verzögerte wasserstoffunterstützte Kaltrissbildung in UP-geschweißten Dickblechen auswirken. Die Kenntnis des legierungsspezifischen Diffusionsverhaltens in der Schweißnaht und der WEZ ist jedoch außerordentlich wichtig, z.B. für die Entwicklung suffizienter Nachwärmkonzepte zur Vermeidung von Kaltrissen.

Lösungsstrategie

Die Interaktion von Gefüge, Wasserstoffdiffusion und hohen Eigenspannungen durch die hohe Schrumpfbehinderung hochfester UP-geschweißter Grobbleche mit Streckgrenzen ≥ 690 MPa ist bisher nicht untersucht. Die systematische Trennung und Bewertung der Interaktion dieser drei Faktoren ist zur Bewertung der verzögerten HAC notwendig. Dazu müssen das mikrostruktur- und legierungsspezifische Wasserstofftransportverhalten der UP-Schweißungen für unterschiedliche Grund-Werkstoff-Zusatz-Kombinationen unter Variation der Wärmeführung bekannt sein.

Quelle: BAM, Abteilung Komponentensicherheit

Abgeleitete Wärmebehandlungsprozeduren stellen, falls notwendig, legierungsspezifische Maßnahmen zur Verfügung. Die notwendige Abbildung des Einflusses des realen, stark erhöhten mehrachsigen Spannungszustandes in UP-geschweißten Grobblechen gelingt im Labormaßstab nur durch die Sicherstellung einer ähnlichen Bauteilsteifigkeit bzw. durch eine lokal behinderte Schweißnahtschrumpfung der Proben. Hierzu sind folgende Teilergebnisse zu erzielen:

- Ermittlung des Wasserstoffangebots bzw. des Eintrags aus Draht-Pulver-Kombinationen in unterschiedlichen Zuständen (as-received/rückgetrocknet) an ISO 3690-Proben.

- Abbildung der Schweißnahtmikrostrukturen und des spezifischen Ausscheidungsverhaltens von ähnlichen und divergierenden hochfesten Grund- und Zusatzwerkstoff-Kombinationen an freischrumpfenden UP-Schweißproben.

- Bestimmung von mikrostruktur- und legierungsspezifischer Diffusionskoeffizienten zur Ableitung von Wärmebehandlungszeiten und Wasserstoff-Freisetzungstemperaturen,

- Bauteilschweißversuche unter äußerer Schrumpfbehinderung zur Übertragung realer mehrachsiger Spannungszustände auf Labormaßstab,

- Empfehlungen für günstige Werkstoffkombinationen und Wärmeführung sowie praktikable legierungsabhängigen HRHT-Diagramme.

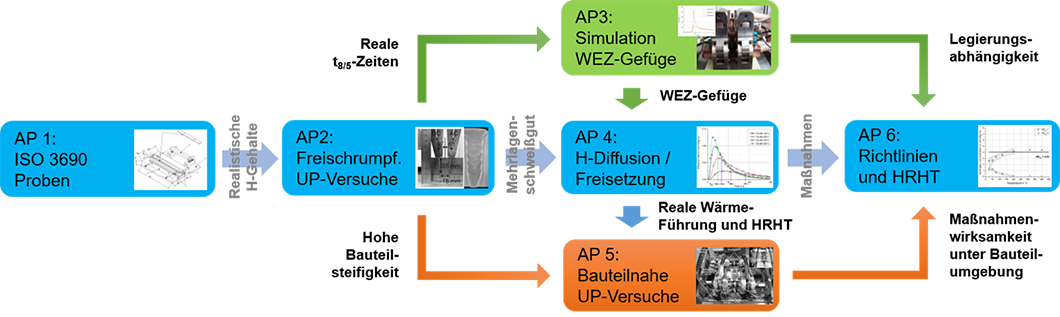

Arbeitspakete

Es sind umfassende experimentelle Untersuchungen geplant, um die metallurgischen Ursachen zu erfassen, welche die mechanischen Eigenschaften und die Wasserstoffdiffusion in hochfesten UP-geschweißten Grobblechen beeinflussen. Dazu sind Wärmeführung und konstruktiv-bedingte Schrumpfung und ihr Einfluss auf den multiaxialen Eigenspannungszustand quantitativ zu erfassen. Zum Einsatz kommen sollen gängige Grundwerkstoff-Schweißzusatz-Kombinationen der Festigkeitsklasse um 690 MPa.

Quelle: BAM, Abteilung Komponentensicherheit

Hierzu werden in Schweißexperimenten des Arbeitspakets AP 1 initiale Wasserstoffkonzentrationen in Abhängigkeit der Wärmeführung und verwendeten Werkstoffe nach ISO 3690 bestimmt. Darauf aufbauend erfolgen in AP 2 freischrumpfende Versuchsschweißungen zur detaillierten Erfassung der Wärmeführung. Darauf folgt die Abbildung und Charakterisierung der resultierenden Schweißnahtgefüge, insbesondere des „Mischschweißgutes“ aus Schweißzusatz und den unterschiedlichen Beimischungen infolge der variierten chemischen Zusammensetzung der Grundwerkstoffe. An diesen Schweißungen finden zudem mechanisch-technologische Prüfungen statt, die die Korrelation der variierten chemischen Zusammensetzung von Grund- und Zusatzwerkstoff mit den Einflüssen der Wärmeführung ermöglicht. Im AP 3 sind schweißnahtähnliche WEZ-Gefüge aus den Grundwerkstoffen für unterschiedliche Abkühlgeschwindigkeiten mittels gezielter Kurzzeitwärmebehandlung zu simulieren. Zylinderförmige Proben werden im AP 4 aus reinem Schweißgut (aus den freischrumpfenden UP-Schweißproben) und den WEZ-Gefügen extrahiert, mit Wasserstoff beladen und das gefügespezifische Diffusionsverhalten bei erhöhten Temperaturen ermittelt. Daraus abgeleitete Wärmebehandlungsprozeduren (Temperatur und Zeit) werden in bauteilähnlichen Schweißungen in AP 5 unter äußerer Schrumpfbehinderung zur Berücksichtigung des erhöhten multiaxialen Spannungszustandes überprüft und deren Effektivität nachgewiesen. Mittels Bildkorrelationsverfahren können Verschiebungs- und Dehnungsfelder während der Schweißversuche detektiert werden, um den Bereich der höchsten Eigenspannungen während des Schweißens zu identifizieren. Diese werden dann zum mechanischen Verhalten (infolge Aufhärtung oder Erweichung im WEZ-Bereich) der freischrumpfenden Schweißungen korreliert und somit die Aussagen über metallurgisch günstige Grundwerkstoff-Schweißzusatz-Kombinationen verifiziert. Dabei werden die erarbeiten Kenntnisse erprobt und nachgewiesen und in AP 6 durch die Erstellung von Handlungsempfehlungen zusammengeführt. Durch die Zusammenarbeit mit den jeweiligen Normungsgremien können gerade KMU von einer hochwirtschaftlichen, risssicheren Herstellung hochfester UP-geschweißter Komponenten profitieren.

Projektleitung

Bundesanstalt für Materialforschung und -prüfung (BAM)

Abteilung Komponentensicherheit

Fachbereich Integrität von Schweißverbindungen

Forschungspartner

Das Projekt PhoSten ist eine Forschungskooperation der Bundesanstalt für Materialforschung und -prüfung (BAM) mit der Forschungsvereinigung Stahlanwendung e. V. (FOSTA)

Förderung

Das IGF-Vorhaben 21714 N / Fosta P 1525 „Vermeidung von Kaltrissen in UP-Dickblechschweißungen aus hochfesten Stählen" der FOSTA - Forschungsvereinigung Stahlanwendung e. V., Düsseldorf, wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Quelle: AiF und BMWK