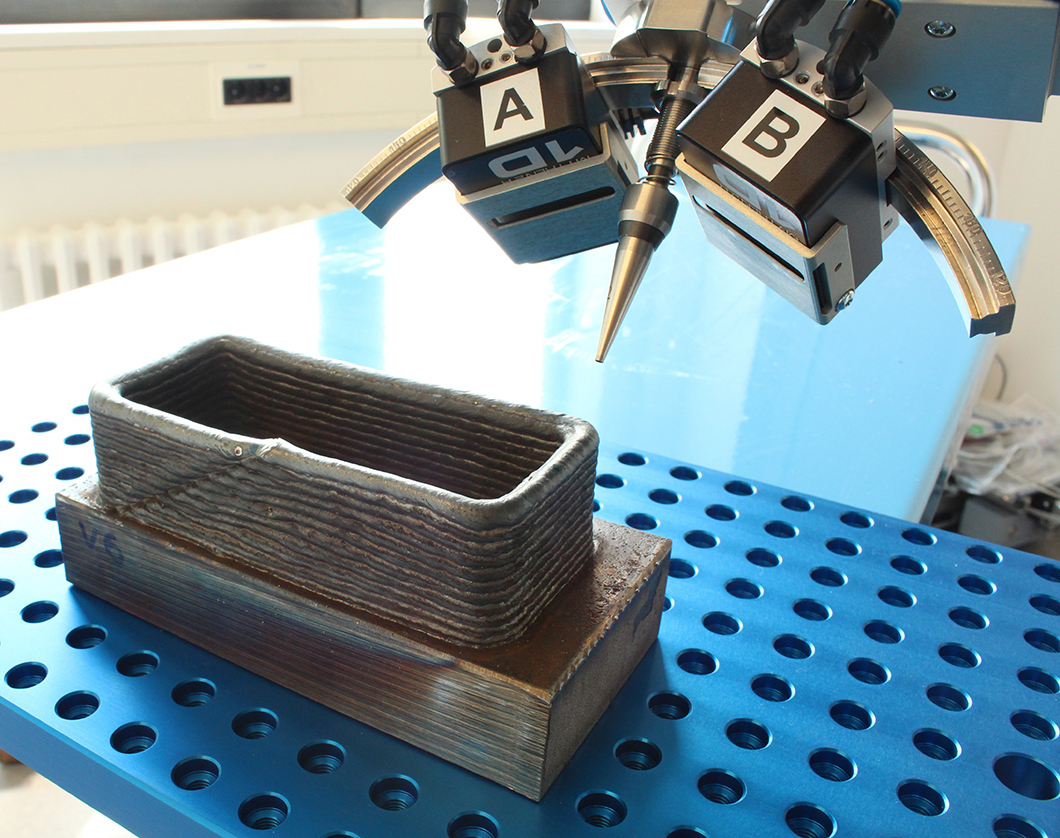

Eigenspannungsanalyse an einer generativ geschweißten Bauteilprobe aus hochfestem Stahl

Quelle: BAM

Projektlaufzeit

01.05.2020 - 30.07.2022

Projektart

Verbundforschungsprojekt

Projektstatus

Geschlossen

Kurzbeschreibung

Ziel des Projektes KaRAt ist es, den stahlverarbeitenden Anwendern eine risssichere und beanspruchungsgerechte additive Herstellung und Modifizierung von Bauteilen und Halbzeugen aus hochfestem Stahl zu ermöglichen.

Ort

Bundesanstalt für Materialforschung und -prüfung

Unter den Eichen 87

12205 Berlin

Projektmitarbeiter Karsten Wandtke bei der Vorbereitung des Röntgendiffraktometers für die Ermittlung von Eigenspannungen Quelle: BAM

Quelle: BAM

Quelle: BAM

Quelle: BAM

Partner

BAM und Technische Universität Chemnitz, Professur Schweißtechnik

Förderung

Das IGF-Vorhaben IGF-Nr. 21162 BG (P 1380) der Forschungsvereinigung Stahlanwendung e. V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom BMWK aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Additives Schweißen hochfester Stahlkonstruktionen

Eines der großen Klimaziele ist es, Treibhausgase zu reduzieren. Leichtbau trägt dazu bei, dieses Ziel zu erreichen.

Baustähle mit hoher Festigkeit bieten die Möglichkeit, durch Wandstärkenreduktion beachtliche Reduktionen an Gewicht und Verarbeitungskosten zu erreichen. Die Prozessemissionen können durch einen geringeren Verbrauch an Energie, Material und Rohstoffen gemindert werden. Allerdings bewirkt dies, dass Leichtbauteile und -strukturen komplexer werden. Additive Fertigungsschritte bieten ein großes Potenzial für eine ressourcenschonende und effiziente Herstellung und Modifikation dieser Strukturen. Zudem können durch die Herstellung endkonturnaher Bauteile aufwändige spanende Fertigungsschritte eingespart werden.

Bei der konventionellen Fertigung ist das wichtigste schweißtechnische Fügeverfahren das Metallschutzgas-Schweißen (MSG-Schweißen). Ausgehend davon wurde in den letzten Jahren das formgebende Verfahren Wire Arc Additive Manufacturing (WAAM) entwickelt. Basierend auf hochfesten Zusatzwerkstoffen für das Verbindungsschweißen sind bereits spezielle Schweißdrähte für die Fertigung hochfester Bauteile mittels WAAM am Markt verfügbar.

Wissenschaftlich-technische und wirtschaftliche Problemstellung

Einem breiten wirtschaftlichen Einsatz in der Industrie stehen jedoch noch fehlende quantitative Aussagen zu den fertigungsbedingten Beanspruchungen (Eigenspannungen) und der Bauteilsicherheit während Herstellung und Betrieb im Wege. Dies betrifft insbesondere Einflüsse durch den Fertigungsprozess, die konstruktive Gestaltung, die Nachbehandlung sowie die spanende Nachbearbeitung. Für die Anwender ist die Auslegung und Fertigung von Konstruktionen aus hochfesten Werkstoffen häufig durch ein enges Arbeitsfenster für die Wärmeführung erschwert. So können sich hohe Zugeigenspannungen, verbunden mit reduzierten mechanischen Eigenschaften, deutlich negativ auf die Risssicherheit während der Fertigung und auf die Tragfähigkeit im Betrieb auswirken. Aktuell ist die einzige Möglichkeit für die Zulassung dieser Bauteile eine aufwändige und kostenintensive Qualitätsprüfung und der Nachweis der Einhaltung entsprechender Normen.

Risssicherheit und Beanspruchungsoptimierung für WAAM-Bauteile

Ziel des Projektes KaRAt ist es, den stahlverarbeitenden Anwendern eine risssichere und beanspruchungsgerechte additive Herstellung und Modifizierung von Bauteilen und Halbzeugen aus hochfestem Stahl zu ermöglichen. Hierfür werden Kenntnisse zu den komplexen Wechselwirkungen zwischen Schweißprozess und Wärmeführung sowie dem Einfluss der Konstruktion auf die entstehenden Eigenspannungen erarbeitet. Gleichzeitig werden die Einflüsse auf die mechanisch-technologischen Eigenschaften systematisch analysiert. Zudem sind die Auswirkungen trennender Verfahren zu klären, da diese unmittelbar den Eigenspannungszustand beeinflussen und einen deutlichen Verzug der Bauteile auslösen. Abschließend wird ein spezieller selbstbeanspruchender Kaltrisstest für das additive Schweißen entwickelt sowie Verarbeitungsempfehlungen und Normenvorgaben erarbeitet.

Projektleitung

Bundesanstalt für Materialforschung und -prüfung (BAM)

Fachbereich Integrität von Schweißverbindungen

Fachbereich Versuchsanlagen und Prüftechnik

Projektpartner

Das Projekt KaRGenf ist eine Forschungskooperation der Bundesanstalt für Materialforschung und -prüfung (BAM) mit der Technischen Universität Chemnitz, Professur Schweißtechnik

Förderung

Das IGF-Vorhaben IGF-Nr. 21162 BG (P 1380) der Forschungsvereinigung Stahlanwendung e. V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Quelle: AiF und BMWK