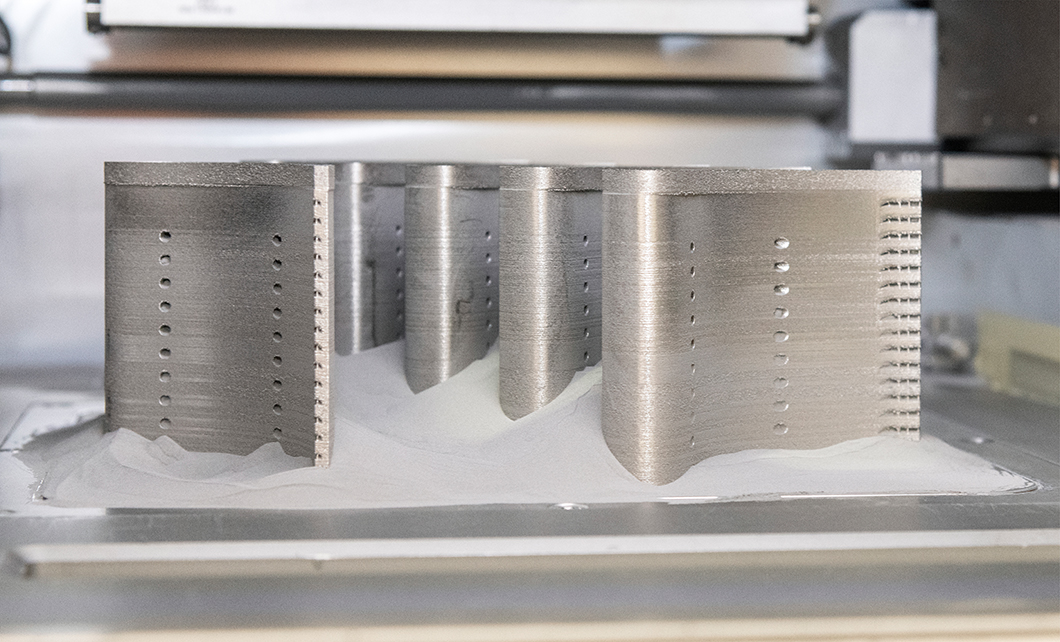

Additive Fertigung von Turbinenschaufeln aus einer Nickelbasissuperlegierung

Quelle: BAM

Projektlaufzeit

01.01.2023 - 30.06.2025

Projektart

Verbundforschungsprojekt

Projektstatus

Laufend

Kurzbeschreibung

Das Ziel des Projektes HTA 2.0 (2. Phase) - Nachhaltige Additive Fertigung für Hochtemperaturanwendungen – ist es, die Nutzbarkeit und Nachhaltigkeit additiv gefertigter hochtemperaturbelasteter Komponenten im Gasturbinenbau zu steigern.

Ort

Bundesanstalt für Materialforschung und -prüfung

Unter den Eichen 87

12205 Berlin

HTA 2.0 - Nachhaltige Additive Fertigung für Hochtemperatur-anwendungen (2. Phase)

Gegenstand

Das Projekt „HTA 2.0 - Nachhaltige Additive Fertigung für Hochtemperaturanwendungen“ schließt unmittelbar an die erfolgreiche erste Projektphase „HTA 2.0 – Hochtemperaturanwendungen“ an. In der zweiten Förderperiode wird das Portfolio der AM-Technologien für Gasturbinenkomponenten um zwei weitere Verfahren erweitert, diesmal mit dem Fokus auf schnellere und effizientere Prozesse. Neue Strategien für die Nachbearbeitung von Bauteilen, die durch pulverbettbasierte Additive Fertigung (AM) hergestellt wurden, werden den Kreislauf schließen mit dem Hauptziel, den Materialabfall zu reduzieren und die Prozesszeiten zu minimieren. Als Ergebnis wird eine Gesamtübersicht darüber erstellt, welche AM-Technologie für welches Bauteil insgesamt nachhaltiger ist. Am Ende geht es nicht darum, das Bauteil an die Technologie anzupassen, sondern umgekehrt.

Ziel

Das Forschungsprojekt zielt darauf ab, additive Fertigungsverfahren im Kontext einer nachhaltigen Produktentstehung zu evaluieren und für den Bereich hoher Einsatztemperaturen in Gasturbinen ökonomisch und ökologisch effizientere Bauteillösungen aufzuzeigen. Die Steigerung der Materialwiederverwendbarkeit und das Heben bisher nicht ausgeschöpfter Potentiale additiver Fertigungsverfahren, sowie die Verbesserung von Post-Processing-Strategien und -verfahren sollen hierzu beitragen. Dazu müssen Werkstoff, Produktion und Konstruktion optimal in Einklang gebracht werden und gezielte Digitalisierungslösungen in den Produktentstehungsprozesses integriert werden.

Methoden

Um additiv gefertigte Komponenten für Hochtemperaturanwendungen im Kontext einer nachhaltigen Produktentstehung bewerten zu können, ist ein umfangreiches Wissen über die Verarbeitbarkeit von Hochtemperaturwerkstoffen, die Wechselwirkung zwischen Produktgestalt, Fertigungsprozess und Wärmenachbehandlung sowie das Verhalten der Werkstoffe unter späteren Einsatzbedingungen wichtig. Hierzu trägt die BAM mit ihren Kompetenzen zur umfassenden Werkstoffcharakterisierung, zum additiven Fertigungsprozess, zur Prozessbeobachtung und zur Bestimmung des Materialverhaltens bei hohen Temperaturen bei.

Blick in den Laser Powder Bed Fusion Prozess

Quelle: BAM

Themen der BAM

Qualitätssicherung von AM-Bauteilen mittels CT

BAM Fachbereich Mikro-Zerstörungsfreie Prüfung (ZFP), Dr. Tobias Fritsch

Mechanisch technologisches Langzeitverhalten von AM-Bauteilen

BAM Fachbereich Materialmodellierung, Dr. Bernard Fedelich

Prozessparameterentwicklung für den DED-Arc/M-Prozess

BAM Fachbereich Schweisstechnische Fertigungsverfahren, Dr. Andreas Pittner

Einflüsse von Vorheizung auf den PBF-LB/M-Prozess und die resultierenden Eigenschaften

BAM Fachbereich Additive Fertigung metallischer Komponenten, Dr. Gunther Mohr

Einflüsse des PBF-LB/M-Prozesses auf die Pulverdegradation

BAM Fachbereich Additive Fertigung metallischer Komponenten, Dr. Gunther Mohr

Prozessentwicklung des Elektronenstrahlschweißens von AM-Bauteilen

BAM Fachbereich Additive Fertigung metallischer Komponenten, Dr. Gunther Mohr

Eigenspannungsanalyse von AM-Bauteilen

BAM Fachbereich Integrität von Schweißverbindungen, Dr. Arne Kromm

Projektkoordination

Bundesanstalt für Materialforschung und -prüfung (BAM)

Fachbereich Additive Fertigung metallischer Komponenten

Partner

Siemens Energy Global GmbH & Co. KG (SE)

Technische Universität Berlin (verschiedene Lehrstühle)

Fraunhofer IPK (Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik)

Förderung

Das Projekt wird im Rahmen des Werner-von-Siemens Centre for Industry and Science durchgeführt. Es wird gefördert von der Investitionsbank Berlin (ProFIT) und kofinanziert vom Europäischen Fonds für regionale Entwicklung (EFRE).

Logo of the Werner-von-Siemens Centre for Industry and Science

Quelle: WvSC

Logo des EU European Regional Development Fund

Quelle: EU