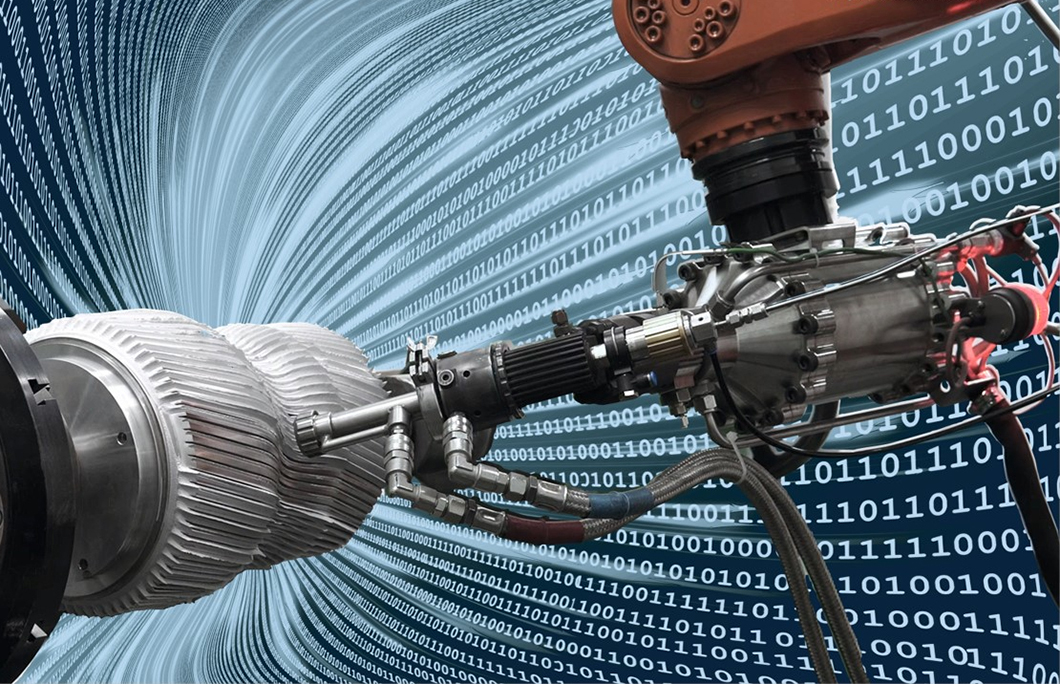

Roboterarm mit Kaltgasspritzanlage

Quelle: Impact Innovations GmbH, Helmut-Schmidt-Universität | Universität der Bundeswehr Hamburg

Projektlaufzeit

01.01.2021 - 31.12.2024

Projektart

Verbundforschungsprojekt

Projektstatus

Laufend

Kurzbeschreibung

Im Projekt CORE soll das Kaltgasspritzverfahren für die Reparatur hochbeanspruchter Bauteile in der Luftfahrt ertüchtigt werden. Damit sollen Kosten und Ressourcenverbrauch der Instandsetzung erheblich reduziert werden.

Ort

Bundesanstalt für Materialforschung

und -prüfung (BAM)

Unter den Eichen 87

12205 Berlin

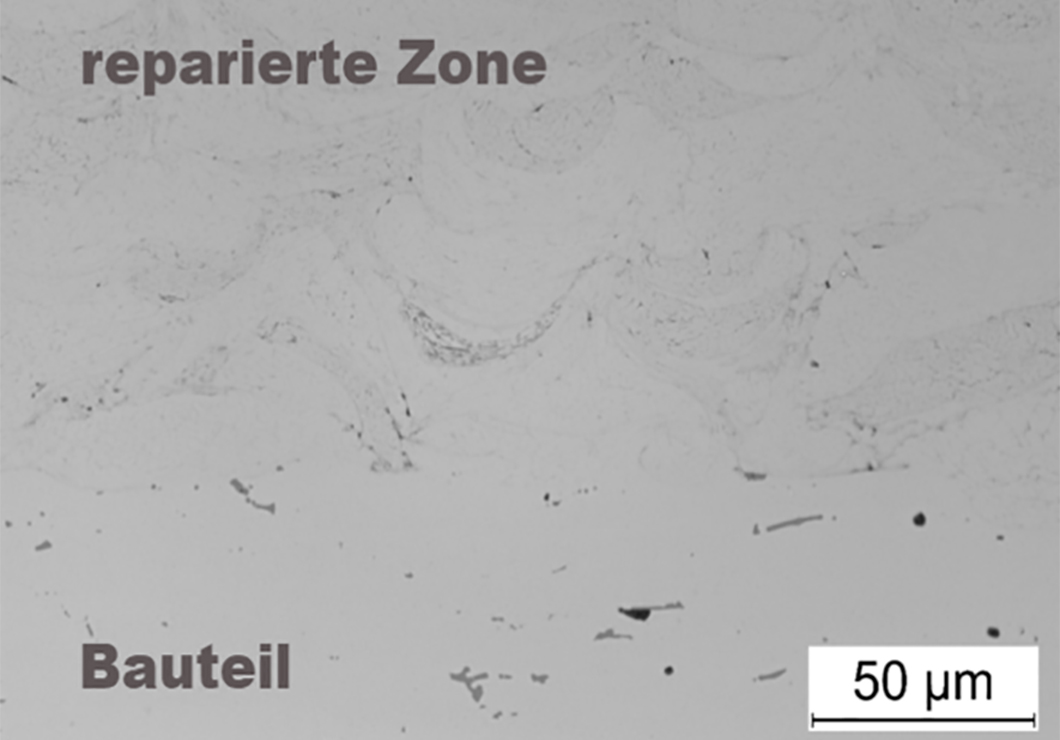

Quelle: Helmut-Schmidt-Universität | Universität der Bundeswehr Hamburg

Quelle: BAM

Quelle: BAM

Quelle: BAM

Partner

Helmut-Schmidt-Universität | Universität der Bundeswehr Hamburg

Bundesanstalt für Materialforschung und -prüfung

Lufthansa Technik AG

Airbus Defence and Space GmbH

GTT-Technologies

H. Loitz Robotik

Impact Innovations GmbH

KIT - Karlsruher Institut für Technologie

Förderer

dtec.bw

CORE – Computergesteuerte Bauteilaufarbeitung

Kaltgasspritzen als Reparaturverfahren in der Luftfahrt

Die Fertigung hochbeanspruchter Bauteile in der Luftfahrtindustrie ist in der Regel kosten- und ressourcenintensiv. Aufgrund hoher Sicherheitsanforderung werden Komponenten, die infolge fehlerhafter Fertigung oder mechanischer Beanspruchung defektbehaftet sind, häufig komplett ersetzt. Als Alternative dazu kann eine lokale Reparatur von Fehlstellen zu hohen Kosteneinsparungen führen und ist im Sinne einer nachhaltigen, ressourcenschonenden Wirtschaftsweise. Ein vielversprechendes Verfahren ist das Kaltgasspritzen, bei dem Metallpartikel in einem Gasstrom auf Überschallgeschwindigkeit beschleunigt werden und auf eine Oberfläche aufgebracht werden. Durch hohe, lokale plastische Verformung werden Oxidschichten entfernt und es kommt zu einer festen Verbindung zwischen Partikel und Oberfläche. So kann schichtweise neues Material aufgetragen werden. Für eine Bauteilreparatur wird zunächst der Defekt herausgearbeitet (z.B. durch Fräsen). Im Anschluss wird das entfernte Material mittels Kaltgasspritzen endkonturnah wieder aufgetragen und die ursprüngliche Bauteilgeometrie mechanisch herausgearbeitet. Der Vorteil des Verfahrens liegt im geringen Wärmeeintrag in das zu reparierende Bauteil. Dieser kann bei anderen additiven Fertigungsprozessen zu einer Degradierung der Materialeigenschaften im Bauteil führen.

Das CORE-Projekt: Automatisierung des Kaltgasspritzverfahrens

Idealerweise ist das Ziel eines Reparaturverfahrens die Wiederherstellung der Bauteileigenschaften des unbeschädigten (Neu-)Bauteils. Bei nicht optimierten Prozessparametern ist dies nicht gewährleistet, da es zum Eintrag von Defekten, Mikrorissen und Eigenspannungen kommen kann. Insbesondere die zyklische Festigkeit kann dadurch gegenüber einem Neubauteil stark verringert werden. Die Herausforderung beim Kaltgasspritzen besteht in der Vielzahl von Parametern, die eingestellt werden müssen. Insbesondere führen unterschiedliche Bauteil- und Fehlstellengeometrien dazu, dass optimale Parameter stark variieren können. Bisher müssen diese für jede Reparatur individuell ermittelt werden.

Das CORE-Projekt verfolgt den Ansatz, ganzheitlich alle kritischen Rahmenbedingungen des Kaltgasspritzens digital zu erfassen und die Prozesskette für das Reparaturverfahren automatisiert sowie computerkontrolliert umzusetzen. So soll die Reproduzierbarkeit der geforderten Eigenschaften gewährleistet werden. Als Grundmaterial werden im Projekt hochfeste Aluminiumlegierungen aus der Luftfahrt genutzt. Zusammen mit den Industriepartnern werden typische Bauteil- und Defektgeometrien festgelegt. An der Helmut-Schmidt-Universität wird in Zusammenarbeit mit den industriellen Partnern eine Testzelle für das Kaltgasspritzen zur Reparatur von Bauteilen aufgebaut. Diese dient im weiteren Verlauf des Projektes zur Ermittlung von Algorithmen für die Festlegung optimaler Prozessparameter in Hinblick auf die mechanischen Eigenschaften. Begleitend zur Untersuchung der mechanischen Eigenschaften finden Materialprüfungen zur Ermittlung von Eigenspannungen und Defektverteilungen statt.

Der Beitrag der BAM zum CORE-Projekt

Ein wichtiger Aspekt mit Auswirkung auf die mechanischen Eigenschaften von kaltgasgespritztem Material ist die Adhäsion an das Grundmaterial. Um diese zu optimieren erfolgt eine Untersuchung der Beschichtungshaftung nach einer vorrangegangenen Laserstrukturierung der zu beschichtenden Oberfläche. Die Parameter der Oberflächenpräparation sollen gezielt angepasst werden, um die bestmögliche Adhäsion zu erreichen. Die Arbeiten zur Laserstrukturierung werden am Fachbereich Additive Fertigung metallischer Komponenten der BAM durchgeführt.

Insbesondere im Bereich der Luftfahrt spielt Bauteilermüdung eine wichtige Rolle. Um die zyklischen mechanischen Eigenschaften reparierter Bauteile zu ermitteln, erfolgen am Fachbereich Integrität von Schweißverbindungen Ermüdungsversuche mit Reparaturmaterialien, die mit verschiedenen Prozessparametern hergestellt werden. Die Versuche umfassen Zeitfestigkeitsuntersuchungen, die Ermittlung von Ermüdungsrisswachstum und Versuche zum zyklischen, plastischen Verformungsverhalten. Anschließend finden fraktografische und mikrostrukturelle Untersuchungen der Versagensursache statt. Neben rein mechanischer Schädigung spielt Korrosion für die Bauteilintegrität eine wichtige Rolle. Spannungsrisskorrosion ist hierbei als besonders kritisch anzusehen, da diese zu einem plötzlichen, spröden Versagen von Bauteilen ohne vorherige äußere Anzeichen führen kann. Die Empfindlichkeit reparierten Materials gegen Spannungsrisskorrosion wird in der Abteilung Komponentensicherheit ermittelt.

Die Ergebnisse der Ermüdungsversuche gehen in die Entwicklung von Algorithmen zur automatisierten Aufarbeitung von Bauteildefekten an der Helmut-Schmidt-Universität ein. Ermüdungsrisswachstum ist hinsichtlich der Bewertung der Fehlertoleranz des Materials wichtig und kann damit der Kennzeichnung möglicher zulässiger Defekte im Bauteil dienen. Das experimentell ermittelte zyklische Verformungsverhalten wird für die Erstellung eines Materialmodells zur Simulation von Proben- und Bauteilverformung verwendet.

Projektleitung

Helmut-Schmidt-Universität | Universität der Bundeswehr Hamburg

Institut für Werkstofftechnik, Prof. Dr.-Ing. T. Klassen, Dr. rer. nat. F. Gärtner

Projektpartner

Bundesanstalt für Materialforschung und -prüfung

Fachbereich Integrität von Schweißverbindungen

Fachbereich Additive Fertigung metallischer Komponenten

Helmut-Schmidt-Universität | Universität der Bundeswehr Hamburg

Institut für Werkstofftechnik

Professur für Automatisierungstechnik

Weitere Projektpartner

Lufthansa Technik AG

Airbus Defence and Space

GTT-Technologies

H. Loitz Robotik

Impact Innovations GmbH

KIT - Karlsruher Institut für Technologie

Förderung

Das Projekt CORE wird vom Zentrum für Digitalisierungs- und Technologieforschung der Bundeswehr dtec.bw gefördert.

Quelle: dtec.bw