Das Projekt ATLAMP hat sich zum Ziel gesetzt, die Kontrolle und Regelung des Fertigungsprozesses in der Additiven Fertigung entscheidend voranzubringen.

Quelle: BAM

Projektlaufzeit

01.06.2021 - 31.08.2023

Projektart

Verbundforschungsprojekt

Projektstatus

Geschlossen

Kurzbeschreibung

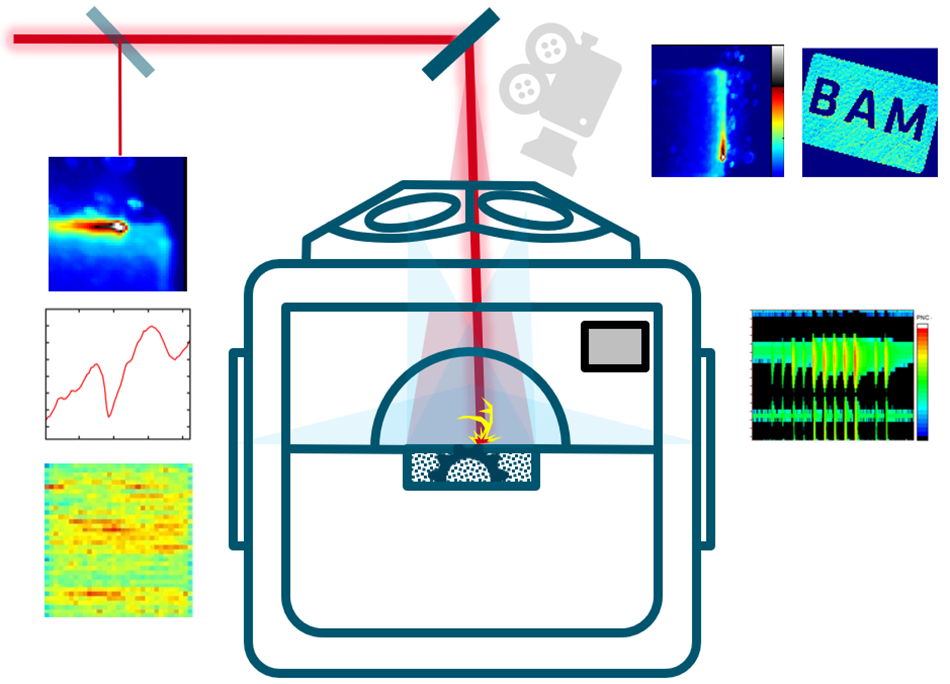

Im ATLAMP-Projekt wird ein zweistufiges in-situ Überwachungssystem für den L-PBF Prozess, ein additives Fertigungsverfahren für metallische Bauteile, entwickelt.

Ort

Bundesanstalt für Materialforschung und -prüfung (BAM)

Zweiggelände Adlershof

Richard-Willstätter-Straße 11

12489 Berlin

Beispiele für Messsysteme im L-PBF Prozess (von r.o. im Uhrzeigersinn ): Off-axis Thermographie, Optische Tomographie, Partikel-Spektrometrie, Melt-Pool-Monitoring, Optische Spektrometrie, Koaxiale Thermographie Quelle: BAM

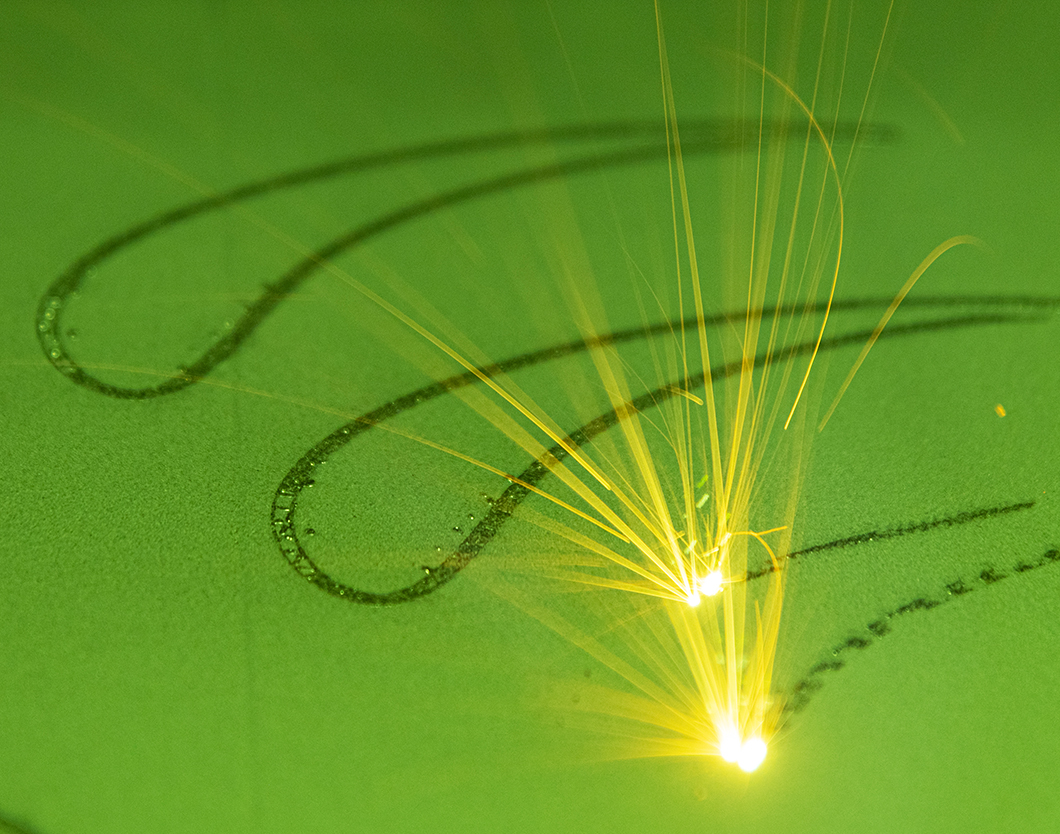

Quelle: BAM

Quelle: BAM

Quelle: BAM

Partner

ThetaScan GmbH

Förderer

BMWK – Zentrales Innovationsprogramm Mittelstand (ZIM)

Projektträger

VDI/VDE Innovation + Technik GmbH

ATLAMP - Aktive Thermografie mit Laseranregung zur in-situ Detektion von Fehlern während der Additiven Fertigung im Metall-Pulverbettverfahren

Die additive Fertigung bietet mit ihren geometrischen Freiheitsgraden neue Möglichkeiten der Formgestaltung und Optimierung von metallischen Funktionsbauteilen. Um additiv gefertigte Komponenten z.B. in der Luft- und Raumfahrttechnik einsetzten zu können, bedarf es jedoch einer gesicherten Qualitätskontrolle der Bauteile. Momentan wird diese hauptsächlich dem Fertigungsprozess nachgelagert und mittels Computer Tomografie realisiert. Dies resultiert in einer kosten- und zeitintensiven Fertigung, welche die Vorteile der additiven Fertigung schwächt.

Aktuell verfügbare in-situ Überwachungssysteme erfassen während der Fertigung vor allem vom Schmelzbad emittierte Wärmestrahlung im sichtbaren oder ultravioletten Spektralbereich. Diese Systeme können daher Defekte, welche sich erst nach dem Abkühlen des Schmelzbades ausbilden, nicht detektieren. Auch die zuverlässige und effektive Interpretation der erfassten Daten stellt noch immer eine Herausforderung dar.

Im ATLAMP-Projekt wird deshalb ein zweistufiges in-situ Überwachungssystem entwickelt. Jede Schicht des Aufbauprozesses wird zunächst während der Fertigung mittels optimierter optischer Tomografie auf Prozessinstabilitäten als mögliche Defektherde untersucht. Nach Abkühlung der Schicht werden diese vorselektierten Bereiche mittels Laserthermografie geprüft und Defekte wie Erstarrungsrisse können erstmals erfasst werden. Eine KI-basierte Auswertung der Messdaten wird es ermöglichen, Maßnahmen zum Ausheilen, zur Reduzierung oder Vermeidung von Defekten oder ein Abbruch des Bauprozesses in Echtzeit zu veranlassen.

Optische Tomographie-Aufnahme einer L-PBF Probe mit sichtbaren Aussparungen

Quelle: BAM

Durch die Kombination von optischer Tomografie und Laserthermografie können erstmals auch Defekte in-situ detektiert werden, welche im additiven Aufbauprozess nach dem Erstarren des Schmelzbades entstehen. Mit Hilfe der KI-basierten Datenauswertung können diese Defekte in einem Regelprozess entweder reduziert oder sogar vermieden werden. Sind die Defekte zu groß, dann kann der Bauprozess unmittelbar abgebrochen werden. Dies erhöht die Sicherheit der gefertigten Bauteile und die Wirtschaftlichkeit des additiven Fertigungsprozesses.

Projektleitung

Bundesanstalt für Materialforschung und -prüfung (BAM)

Fachbereich Thermografische Verfahren

Partner

Förderung

Bundesministerium für Wirtschaft und Klimaschutz (BMWK), Zentrales Innovationsprogramm Mittelstand (ZIM),

Projektträger: VDI/VDE Innovation + Technik GmbH

Logos: Zentrales Innovationsprogramm Mittelstand (links) und BMWK (rechts)

Quelle: ZIM und BMWi