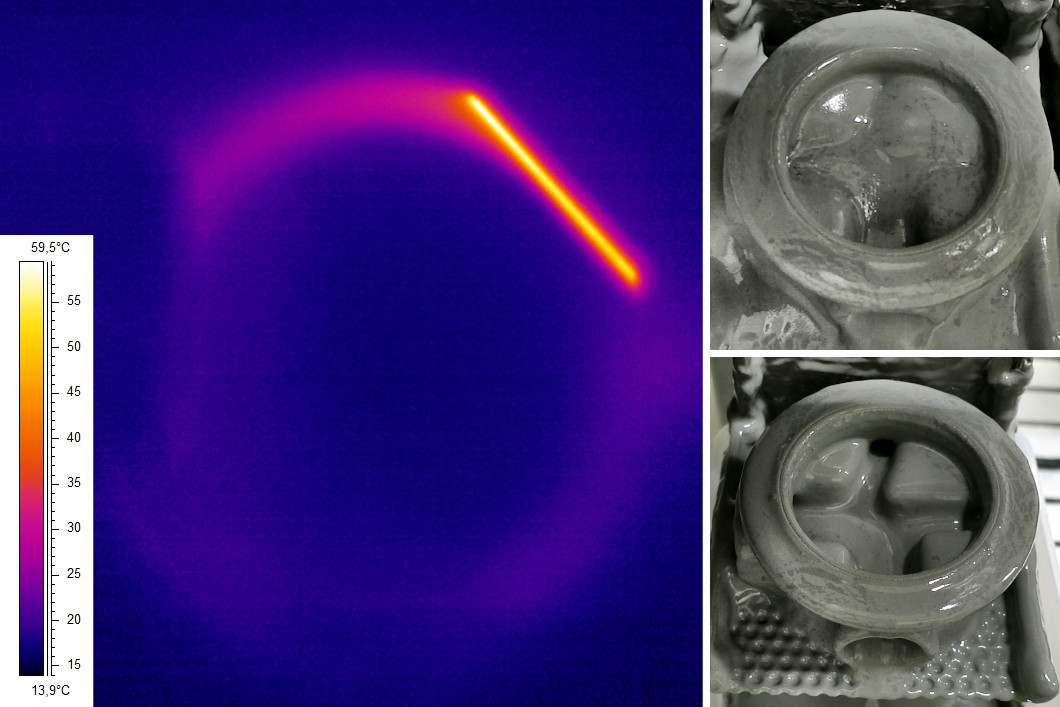

Links: Thermografieaufnahme während des Fertigungsprozesses; rechts: fertiges Bauteil beim Herausheben aus der Suspension

Quelle: BAM, Fachbereich Baustofftechnologie und Fachbereich Keramische Prozesstechnik und Biowerkstoffe

Projektlaufzeit

01.07.2019 - 30.06.2022

Projektart

BAM eigenes Projekt

Projektstatus

Geschlossen

Kurzbeschreibung

Das Projekt AFChem befasst sich mit der Entwicklung eines laserbasierten Verfahrens zur Additiven Fertigung von Bauteilen mit komplexer Geometrie aus alkaliaktivierten Betonen mit hohem chemischen Widerstand.

Ort

Bundesanstalt für Materialforschung und -prüfung

Unter den Eichen 87

12205 Berlin

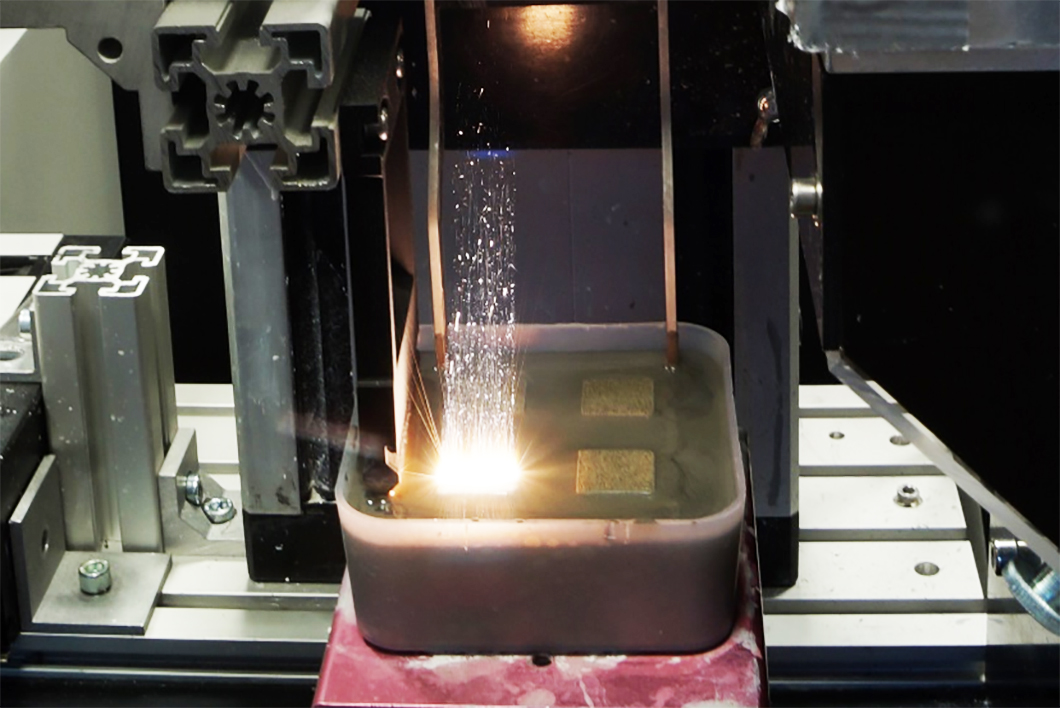

Fertigungsprozess Quelle: BAM, Fachbereiche Baustofftechnologie und Keramische Prozesstechnik und Biowerkstoffe

Quelle: BAM

Quelle: BAM

Quelle: BAM

Additive Fertigung von alkaliaktivierten Materialien

Die additive Fertigung, bekannt auch als „3D-Druck“, ist in den letzten Jahren stärker gewachsen als jede andere Fertigungstechnologie. Die größten Vorteile liegen in den Bereichen:

- komplexe und funktionsintegrierte Strukturen

- Kleinserien/Einzelfertigung und individualisierte Produkte

- Material/Halbzeug und Lager-Reduzierung, z. B. für Ersatzteile.

Besonders großes Potential ist dort, wo die Vorteile der additiven Fertigung (z. B. Herstellung komplizierter Geometrien in kleiner Stückzahl) mit außergewöhnlichen Materialeigenschaften für spezifische Anwendungen kombiniert werden. Ein Beispiel hierfür sind alkaliaktivierte Bindemittel und aus ihnen hergestellte Mörtel und Betone.

Die alkaliaktivierten Materialien sind eine neuartige Klasse von Baustoffen, die üblicherweise durch die Aktivierung reaktiver Stoffe, wie metallurgische Schlacken, Metakaolin oder Kohleflugasche, durch Alkalilösungen hergestellt werden. Die alkaliaktivierten Materialien benötigen in der Regel Wärme zur schnelleren Aktivierung, welche durch den LIS Prozess (Laser-Induced Slip Casting) als Laserstrahlung zugeführt werden kann. Vorteile der alkaliaktivierten Materialien gegenüber traditionellen Zementen sind unter anderem eine verbesserte Säurebeständigkeit, Feuerbeständigkeit und die Möglichkeit, umweltfreundlicher mit reduzierten CO2-Emissionen hergestellt zu werden. Die alkaliaktivierten Materialien könnten nicht nur im Baubereich, sondern auch in der Abfallstabilisierung, der Herstellung von wärmedämmenden oder feuerfesten Materialien oder als Precursor für Keramik Anwendung finden.

Technologien der additiven Fertigung von Beton

Die additive Fertigung von Beton ist zurzeit ein Schwerpunktthema in der Forschung. Von großem Interesse ist dabei das Extrusionsverfahren (bekannt als 3D Concrete Print – 3D CP), bei dem das Grundmaterial - Beton oder Mörtel - durch eine bewegte Düse gepresst und als Linie Schicht für Schicht aufgetragen wird. Der Nachteil dieser Verfahren liegt darin, dass sie sich nicht für die Herstellung von Elementen eignen, die während der Konstruktion nicht von unten unterstützt werden, z. B. Überhänge, Hinterschneidungen oder Dächer.

So genannte Pulverbett-Methoden stellen hier eine mögliche Alternative dar. Mit dem Pulverbettverfahren sind auch komplexe Geometrien realisierbar, da das Pulverbett während des Fertigungsprozesses kritische Bereiche unterstützt. Bei pulverbettbasierten Fertigungsverfahren wird eine feste Struktur durch den sukzessiven Aufbau von Schichten eines fließfähigen reaktiven Pulvers realisiert, das selektiv durch Flüssigkeitszugabe im Bauteilquerschnitt verfestigt wird. Nachteil der Pulverbettverfahren ist, dass die Eigenschaften (insbesondere hohe Porosität) der hergestellten Bauteile zurzeit stark limitiert sind.

Additive Fertigung von Bauteilen für chemisch stark beanspruchte Infrastruktursysteme

Dieses Projekt adaptiert das Laser-Induced Slip Casting (LIS), das ursprünglich für die Verarbeitung von Keramik entwickelt wurde, für alkaliaktivierte Bindemittel, ein zementartiges Material. Beim diesem Verfahren wird ein Schlicker (Slurry) schichtweise vorgelegt und mittels Laserenergie verfestigt. Dies führt zu einer einzigartigen Art der Herstellung von Bauteilen, ohne Bedarf für Schalungsbau. Zu den Zielen des Projektes gehört es, einen zugänglichen Baustoff für das laserbasierte additive Herstellungsverfahren zu entwickeln und den Prozess auf Bauteile mit einer Kantenlänge bis zu 1,00 m zu skalieren. Die Bauteile werden für den Einsatz in chemisch hoch beanspruchten Bereichen geeignet sein, insbesondere für Abwasserbauwerke mit starkem Angriff durch biogene Schwefelsäurekorrosion.