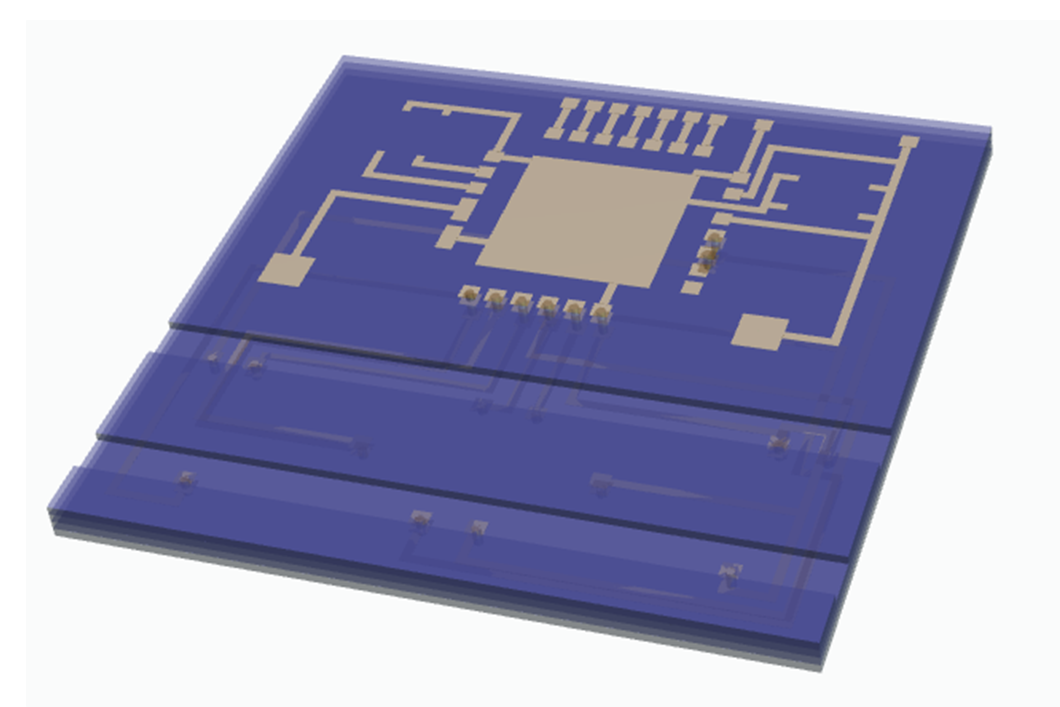

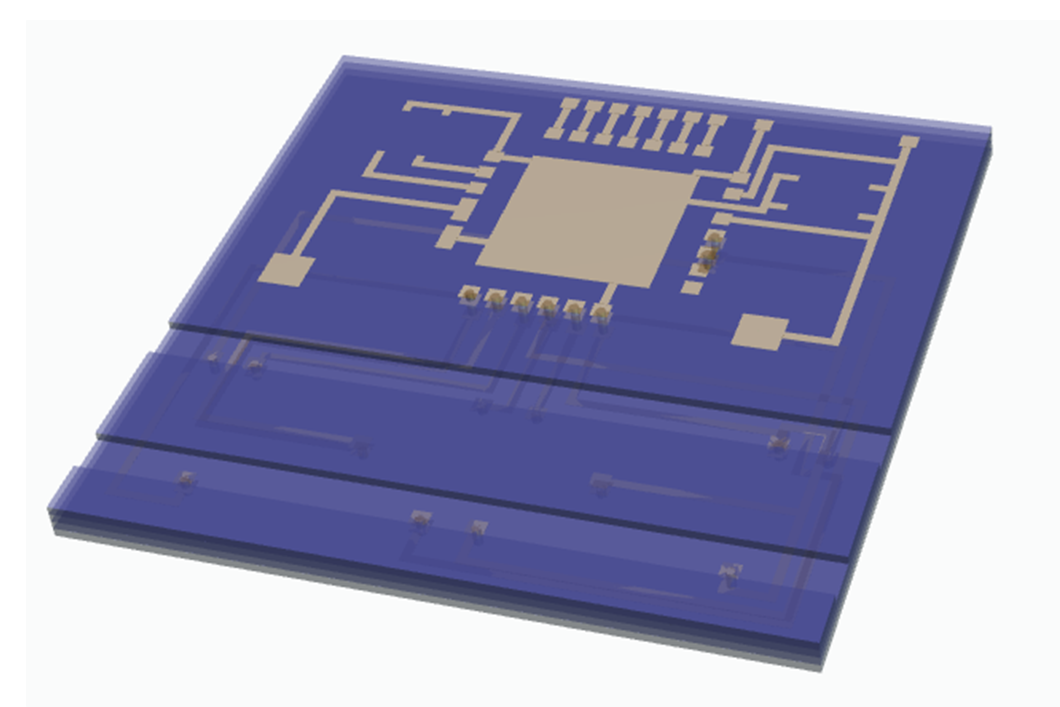

Keramischer Schaltungsträger eines Wasserstoffgassensors

Quelle: BAM

Projektlaufzeit

01.03.2021 - 29.02.2024

Projektart

Verbundforschungsprojekt

Projektstatus

Geschlossen

Kurzbeschreibung

Das Projekt adressiert die Entwicklung von in-situ Wasserstoff-Sensorik auf Basis einer bisher für diese Anwendung nicht kommerziell genutzten physikalischen Effektes, der Änderung der Thermospannung metallischer Werkstoffe durch Einlagerung von H2.

Ort

Bundesanstalt für Materialforschung und -prüfung

Zweiggelände Fabeckstraße

Unter den Eichen 44-46

12203 Berlin

Keramischer Schaltungsträger eines Wasserstoffgassensors Quelle: BAM

Jeder Projektpartner trägt dazu eine Technologie zur Sensorfertigung bei - von der Entwicklung von wasserstoffsensitiven Dünnfilmschichten, über den keramischen Schaltungsträger bis zur Signalverarbeitung im Mikrochip.

Quelle: BAM

Ziel des Projektes H2Safety ist deshalb die Entwicklung von Wasserstoffsensoren für Gase und Konstruktionswerkstoffe, welche insbesondere eine niedrige Querempfindlichkeit bezüglich anderer brennbarer Gase wie bspw. Methan zeigt. Es wird dabei ein neues Sensorprinzip umgesetzt.

Quelle: BAM

Die BAM entwickelt und fertigt im Rahmen des Projektes H2Safety keramische Schaltungsträger in Mehrlagentechnik für den Gassensor. Diese Schaltungsträger müssen eine dünnfilmfähige Oberfläche für die Sensorlage aufweisen und die elektrische Verdrahtung zu passiven Bauteilen sowie zum Chip auf der Rückseite gewährleisten.

Daneben werden Prüfstände zur Messung der Thermospannung unter Wasserstoffeinfluss entwickelt und die abschließende Prüfung der Gassensoren nach ISO26142 durchgeführt.

Quelle: BAM

Projektleitung

FHK Fügetechnik Hochleistungskeramik UG

Konsortium

7 nationale und internationale Partner aus der Wissenschaft und der Industrie

Förderung

Das Projekt wird vom Bundesministerium für Bildung und Forschung BMBF im Rahmen der Förderlinie KMU-innovativ - Materialforschung (ProMat_KMU) gefördert.

Low-temperature co-fired ceramics (LTCC) werden zur Herstellung von robusten mehrlagigen Schaltungsträgern verwendet. Für die Metallisierung von Leiterplatten und Mikrosystemen ist die Dickschichttechnologie gut etabliert. Für spezielle Sensoranwendungen ist die Kombination von LTCC- und Dünnschichttechnologie vorteilhaft, um höhere Strukturauflösungen sowie Empfindlichkeit bei gleichzeitig verringerter Ansprechzeit zu erreichen. Aufgrund der hohen Rauheit der gebrannten LTCC-Oberflächen im Vergleich zu Silizium-Wafern ist die Abscheidung defektarmer Dünnschichten mit genau definierten Eigenschaften schwierig. Außerdem wird bei einigen LTCC-Materialien die Glasphase durch die bei der Strukturierung der Dünnschicht verwendeten Chemikalien geätzt. Die Kombination von LTCC- und Dünnschichttechnologie erfordert daher die Auswahl kompatibler Materialsysteme und einer passenden Sintertechnologie für eine geeignete Oberflächenqualität. Im Projekt H2Safety wird ein LTCC-Schaltungsträgers für Wasserstoffsensoren entwickelt.

In dem angestrebten Wasserstoffsensor dient der LTCC-Mehrlagenschaltungsträger als Träger für die Dünnfilm-Sensorschichten auf der Vorderseite des Sensors sowie für die SMDs und den ASIC (application-specific ntegrated circuit) zur Auswertung des Messsignals auf der Rückseite des Sensors. Gleichzeitig fungiert er als dreidimensionale Verdrahtung zwischen Sensorschichten und ASIC. Das LTCC-Material sollte folgende Anforderungen erfüllen: kommerzielle Verfügbarkeit, gute Dünnfilm-Beschichtbarkeit, hohe Ebenheit, geringe laterale Schwindungstoleranz und Wasserstoffresistenz.

Mit dem besten Materialsystem werden mehrlagige Schaltungsträger über Stanzen und Füllen von VIAs (vertical interconnect access, vertikale Durchkontaktierung), Siebdruck und druckunterstützter Sinterung (PAS, pressure-assisted sintering) im 12-fach Nutzen gefertigt.

Daneben wird an der BAM eine Prüfkammer zur Bestimmung der Thermospannung an dünnen Schichten und Konstruktionswerkstoffen entwickelt und aufgebaut. Diese Messzelle wird an ein akkreditiertes Gasmischsystem mit bis zu vier Komponentengasen (z.B.: Wasserstoff, Luft, Kohlenstoffmonoxid, Kohlenstoffdioxid, Methan) angeschlossen. Die Konstruktionswerkstoffe werden zuvor mit Wasserstoff beladen und der genaue Anteil an eingelagertem Wasserstoff über die Heißgasextraktion bestimmt. Ausgehend von den Messdaten wird eine Datenbank zur Korrelation von Wasserstoffgehalten und Thermospannungen in Metallen aufgebaut.

Abschließend erfolgt die Gassensorprüfung in einer speziellen Messzelle in Anlehnung an ISO 26142.

Partner

Projektleitung:

FHK Fügetechnik Hochleistungskeramik UG

Projektpartner:

AMAC ASIC und Mikrosensoranwendung Chemnitz GmbH

TKC technische Keramik GmbH

Quick-Ohm Küper & Co. GmbH

ENAS Fraunhofer-Institut für Elektronische Nanosysteme

Assoziierte Partner:

Siegert Thinfilm Technology GmbH

LCP-A2MC, Université de Lorraine, Frankreich

Förderung

BMBF-Verbundvorhaben

KMU-innovativ: Materialforschung (ProMat_KMU)

Förderkennzeichen: 13XP5130E