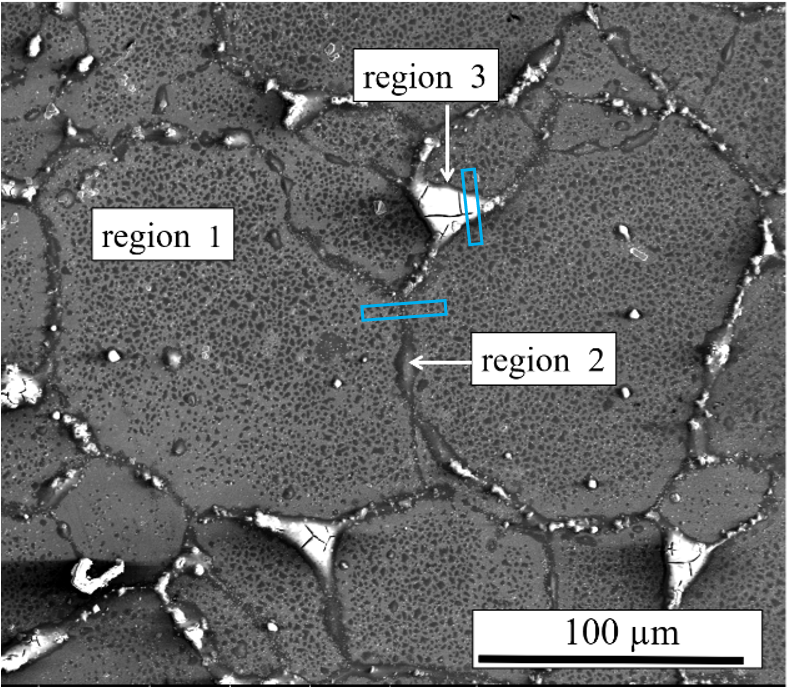

Oberfläche der CrMnFeCoNi-Legierung nach Sulfidierung bei 600 °C mit drei Regionen

Quelle: BAM, Fachbereich Materialographie, Fraktographie und Alterung technischer Werkstoffe

Durch die Einführung verschiedener Brennstoffe wachsen auch die Anforderungen an die Materialien, die die Brennkammer und die Zu- und Ableitungen stellen. Besonders im Falle von Brennstoffen mit Verunreinigungen, wie z.B. Biogas, muss das Material sehr korrosionswiderstandsfähig sein. Dies gilt besonders deshalb, weil die auf Diffusion basierten Korrosionsvorgänge bei erhöhten Temperaturen über 500 °C stattfinden und diese den Prozess noch beschleunigen. Ein korrosives Element ist Schwefel und seine gasförmigen Verbindungen, zu deren Anteilen im Brennstoff es im letzten Jahrzehnt glücklicherweise strenge Richtlinien gegeben hat.

Zunächst ist es notwendig, die frühen Stadien der Korrosion besser zu verstehen. Wie greift der Schwefel die üblicherweise metallischen Materialien an? Dies soll hier an einer recht neuartigen Legierungsklasse untersucht werden, nämlich den sogenannten Hochentropie-Legierungen oder Multikomponenten-Legierungen. Diese Materialien bestehen im Gegensatz zu klassischen Materialien, die auf einem Element basieren (Stahl – Eisen; Titanlegierungen – Titan; Superlegierungen – Nickel oder Kobalt, manchmal auch Eisen), aus fünf oder mehr Elementen, die in etwa gleicher Zusammensetzung vorliegen. Die hier untersuchte Legierung besteht zu gleichen Teilen aus Chrom, Mangan, Eisen, Kobalt und Nickel, also CrMnFeCoNi.

Dieses Material wird nun bei 600 °C für sechs Stunden einer Atmosphäre aus dem nichtreaktiven Edelgas Argon und 0,5 % Schwefeldioxid ausgesetzt. Um die Reaktion zu untersuchen, kommen Röntgenbeugungsmethoden, Raster- und Transmissionselektronenmikroskopie zum Einsatz und die Resultate werden mit thermodynamischen Berechnungen verglichen. Dabei stellte sich heraus, dass der Schwefel nicht tief ins Material eindringt, sondern nur an der Oberfläche interagiert, und zwar bevorzugt an den Stellen, wo sich drei Korngrenzen treffen. Dies erkennt man gut in der Abbildung, links: an diesen Stellen bilden sich dicke, hier weiß dargestellte Mangansulfatplatten. Das Mangan ist bekannt dafür, besonders schnell aus dem Grundmaterial zur Oberfläche zu diffundieren und dort mit Sauerstoff und Schwefel zu interagieren. An den anderen Bereichen der Oberfläche können verschiedene Oxide beobachtet werden und sehr sporadisch auch Chromsulfate. Von all diesen Korrosionsprodukten ist Chromoxid das einzige, was das Material auf lange Sicht vor weiterer Korrosion schützen kann. Im weiteren Verlauf soll seine Bildung gezielt gestärkt werden.

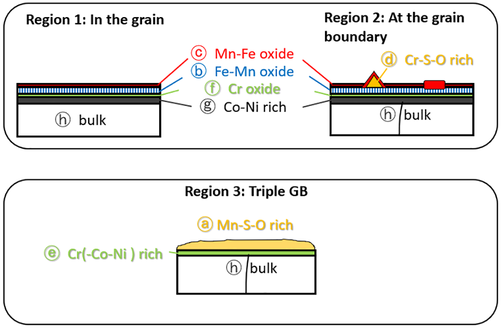

Der schematische Schnitt senkrecht zur Oberfläche zeigt die korrosionsinduzierten Schichten.

Quelle: BAM, Fachbereich Materialographie, Fraktographie und Alterung technischer Werkstoffe

Early Material Damage in Equimolar CrMnFeCoNi in Mixed Oxidizing/Sulfiding Hot Gas Atmosphere

Anna Maria Manzoni, Wencke Mohring, René Hesse, Leonardo Agudo Jácome, C. Stephan-Scherb

veröffentlicht in Advanced Engineering Materials, Seite 2101573 ff, 2022

BAM Abteilung Werkstofftechnik, Fachbereich Materialographie, Fraktographie und Alterung technischer Werkstoffe

Der Artikel wurde über das DEAL-Abkommen veröffentlicht – Creative Commons – CC BY Namensnennung 4.0 International.