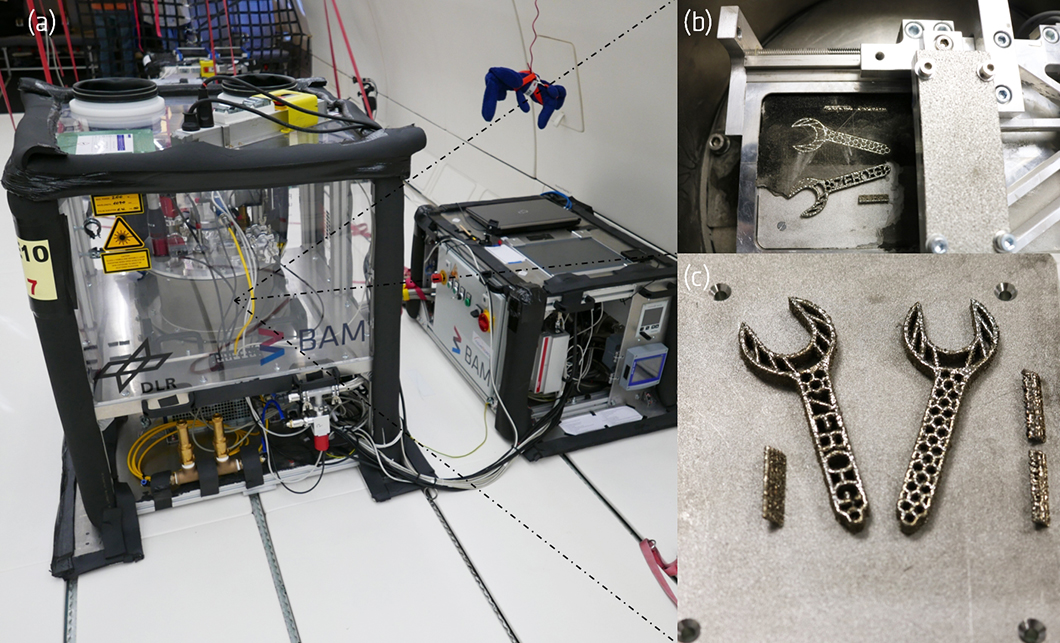

(a) Aufbau des Experiments für das selektive Laserschmelzen (LBM) in µ-Gravitation, installiert im Airbus A310 ZERO-G, (b,c) Bauteile gefertigt mittels LBM in µ-Gravitation

Quelle: BAM, Fachbereich Keramische Prozesstechnik und Biowerkstoffe

Zukünftige bemannte Missionen zum Mars erfordern die Entwicklung von Strategien, die das Leben und Arbeiten im Weltraum über Jahre hinweg sicherstellen. Ein wichtiger Aspekt dabei ist die Verfügbarkeit von Ersatzteilen. Dies spielt schon heute auf der Internationalen Raumstation ISS eine große Rolle. Bisher ist es noch nicht möglich, die Verfügbarkeit von Ersatzteilen oder Werkzeugen zu jeder Zeit sicherzustellen. Die zukünftige Erforschung des Weltraums wird jedoch weitaus größere Distanzen mit sich bringen und es erforderlich machen, Bauteile je nach Bedarf direkt im Weltraum zu fertigen.

Additive Fertigungstechnologien erscheinen für diese Herausforderungen besonders attraktiv. Im Gegensatz zu subtraktiven Fertigungsverfahren werden die Bauteile bei der Additiven Fertigung nicht durch Abtrag von Material, sondern durch schichtweisen Aufbau erzeugt. Diese Technologien bieten eine hohe Flexibilität im Design und die Möglichkeit, gebrauchsfertige Komponenten direkt aus einem computergestützten Modell herzustellen.

Für die Herstellung von metallischen Bauteilen ist das selektive Laserschmelzen (Laser Beam Melting, LBM) ein weit verbreitetes additives Verfahren. Dabei wird Pulver in dünnen Schichten auf eine Bauplattform aufgetragen und durch einen Laser in jeder Schicht selektiv entsprechend dem Querschnitt der zu bauenden Geometrie aufgeschmolzen. Für den Pulverauftrag und die Stabilität des Pulverbetts ist die Wirkung der Schwerkraft auf die Partikel essenziell. Konventionelle LBM-Systeme sind daher für den Einsatz unter Schwerelosigkeit oder µ-Gravitation ungeeignet.

Diese Veröffentlichung beschreibt eine neue Technologie, die den Pulverauftrag auch ohne die Wirkung der Schwerkraft ermöglicht, in dem ein Gasfluss durch das Pulverbett geleitet wird und dieses stabilisiert. Die präsentierten Ergebnisse wurden im Rahmen von drei Parabelflugkampagnen gewonnen. Während einer Kampagne fliegt das Flugzeug ein Manöver in Form einer Parabel und wiederholt dieses während eines Fluges 31-mal. Erreicht das Flugzeug den Scheitelpunkt der Parabel, herrscht in diesem für 22 Sekunden µ-Gravitation. Diese Phase wurde genutzt, um den Pulverauftrag mittels Gasfluss zu testen. Darüber hinaus wurde in einer Vorstudie die Wirkung der µ-Gravitation auf das Laserschmelzen untersucht.

Das weltweit erste metallische Werkzeug, welches mittels LBM in µ-Gravitation gefertigt wurde, ist das Resultat dieser Untersuchungen und der Anfang für die Additive Fertigung von metallischen Bauteilen im Weltraum.

Enabling the 3D Printing of Metal Components in μ-Gravity

Andrea Zocca, Jörg Lüchtenborg, T. Mühler, Janka Wilbig, Gunther Mohr, T. Villatte, Fabien Léonard, Gert Nolze, M. Sparenberg, J. Melcher, Kai Hilgenberg, Jens Günster

erschienen in Advanced Materials Technologies, pages 1900506 et seq., 2019

BAM, Fachbereiche Keramische Prozesstechnik und Biowerkstoffe, Schweißtechnische Fertigungsverfahren, Materialographie, Fraktographie und Alterung technischer Werkstoffe