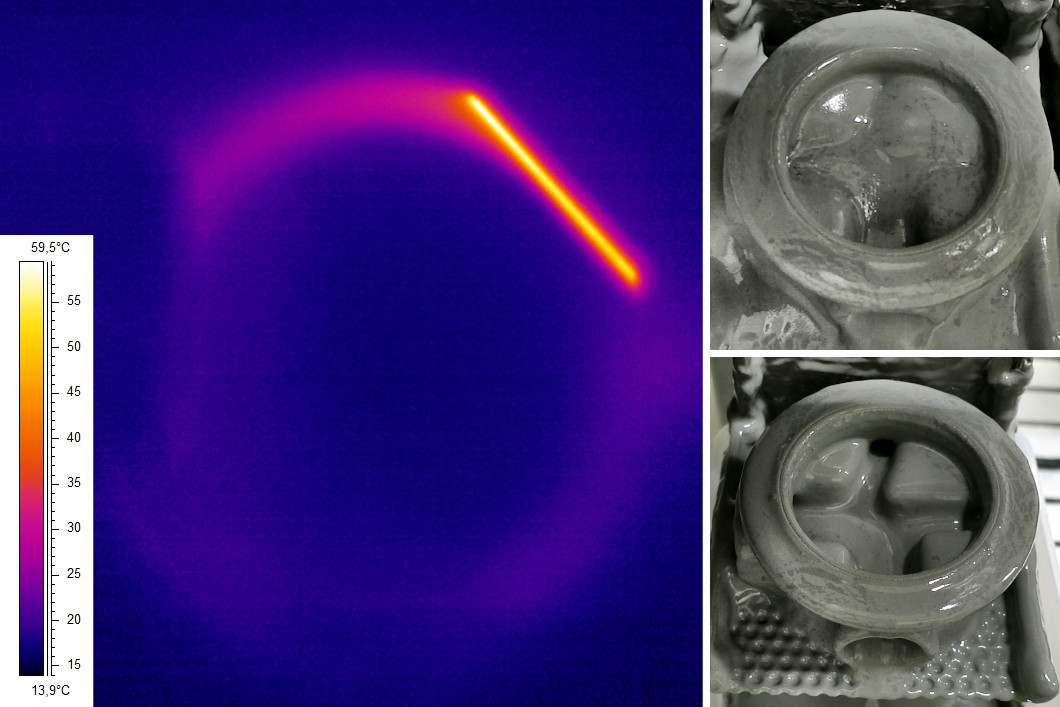

Links: Thermografieaufnahme während des Fertigungsprozesses; rechts: fertiges Bauteil beim Herausheben aus der Suspension

Quelle: BAM, Fachbereich Baustofftechnologie und Fachbereich Keramische Prozesstechnik und Biowerkstoffe

Die additive Fertigung von Bauteilen aus Kunststoffen und Metallen ist ein bereits weitgehend etablierter Prozess. Sie bietet ein hohes Maß an Flexibilität und ermöglicht die Herstellung von Bauteilen mit Geometrien, die mit anderen Verfahren nicht ohne weiteres herstellbar wären. In den letzten Jahren ist auch die additive Fertigung von keramischen Werkstoffen und Baustoffen wie Mörteln und Betonen immer stärker in den Fokus von Forschung und Industrie gerückt, da ähnliche Vorteile wie bei der Herstellung von Kunststoff- und Metallbauteilen auch für Keramiken und Betone zu erwarten sind. Darüber hinaus kann die additive Fertigung von Betonbauteilen die mit dem Schalungsbau verbundenen Kosten, die i. A. 35–60 % der Gesamtbaukosten betragen und bei komplexen Geometrien sehr viel höher sein können, deutlich senken bzw. sogar vermeiden.

In einer Zusammenarbeit von Keramikern und Baustoffwissenschaftlern an der BAM wurde ein bereits früher entwickelter Prozess zur additiven Fertigung von Keramikbauteilen auf die Herstellung von Bauteilen aus alkaliaktivierten Bindemitteln übertragen. Diese neuartigen Bindemittel bieten zahlreiche vielversprechende Anwendungsmöglichkeiten für die keramische Industrie und die Baustoffindustrie. Bei dem neuen Prozess wird eine Suspension mit reaktiven Ausgangsstoffen mittels Laserstrahlung lokal erwärmt, sodass Schichten mit der gewünschten Geometrie erhärten, und der Prozess schichtweise wiederholt, bis das Bauteil fertiggestellt ist. Der Wärmeeintrag in die Suspension beschleunigt dabei die Erhärtungsreaktionen in den bestrahlten Bereichen. Mittels dieser Methode und anschließender Nachbehandlung wurden Bauteile mit Druckfestigkeiten von bis zu ~50 MPa und Biegezugfestigkeiten von bis zu ~12 MPa hergestellt, was die bisher berichteten Festigkeiten von additiv gefertigten Bauteilen aus alkaliaktivierten Materialien übertrifft. Darüber hinaus zeichnet sich der neue Prozess u. a. durch hohe Aufbauraten, eine hohe Genauigkeit sowie die Möglichkeit, Bauteile mit Abmessungen im Meterbereich herzustellen, aus.

A Novel Approach to Additive Manufacturing of Alkali-activated Materials: Laser-induced Slip Casting (LIS) of Lithium Aluminate/Silica Slurries

Petr Hlaváček, Gregor J.G. Gluth, Jörg Lüchtenborg, Patrick Sturm, Thomas Mühler, Hans-Carsten Kühne, Jens Günster

erschienen in CMT Ceramics in Modern Technologies, Volume 1, Issue No 2, 2019

BAM, Fachbereich Baustofftechnologie und Fachbereich Keramische Prozesstechnik und Biowerkstoffe